Les fours rotatifs à chauffage indirect sont spécifiquement conçus pour traiter des matériaux sensibles et de grande valeur où la pureté du produit et le contrôle atmosphérique sont non négociables. Ils sont couramment utilisés pour des matériaux tels que les produits chimiques de spécialité, les composants de batteries, les catalyseurs, les phosphores et les métaux précieux qui ne tolèrent pas le contact direct avec les sous-produits de combustion.

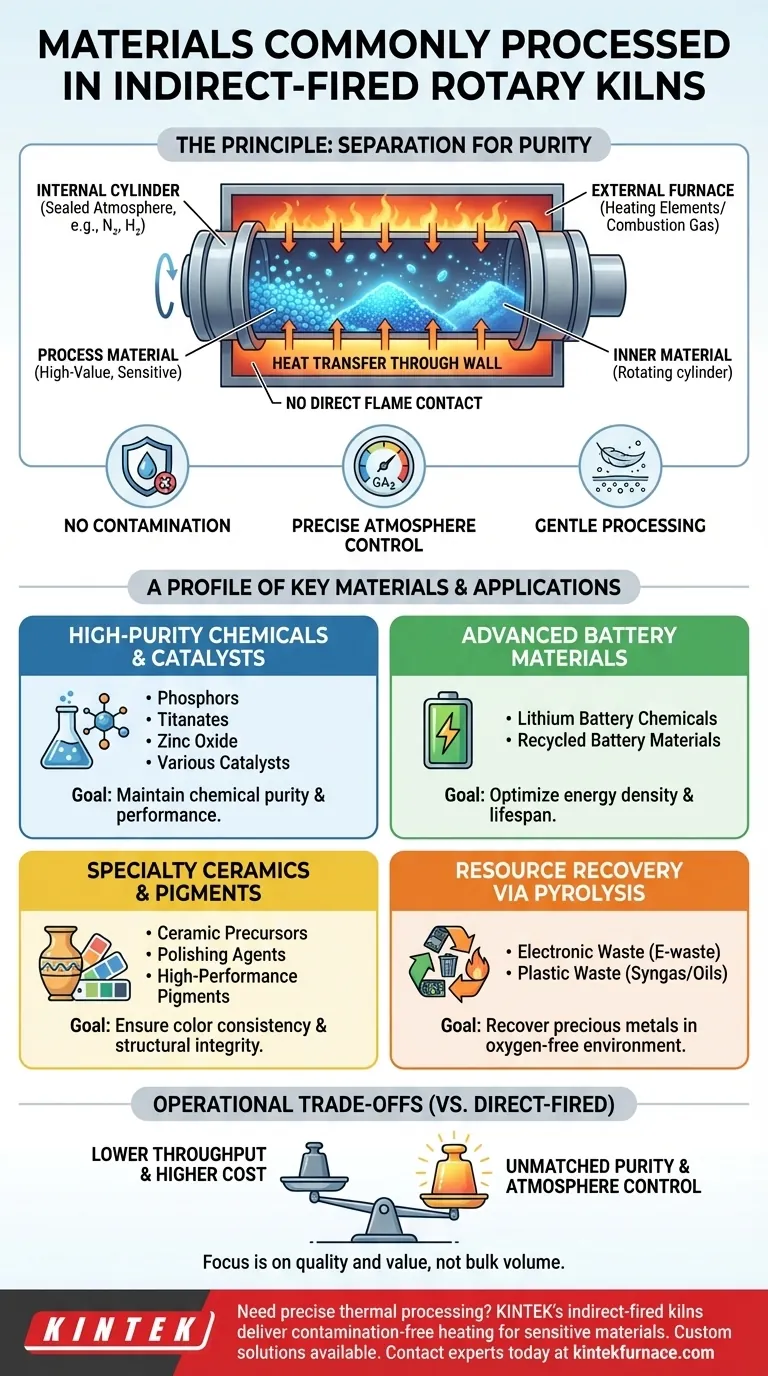

Le principe fondamental d'un four à chauffage indirect est de chauffer le matériau sans contact direct avec la flamme ou les gaz de combustion. Cette séparation fondamentale en fait le choix idéal pour les applications exigeant une atmosphère strictement contrôlée afin d'éviter la contamination et de réaliser des réactions chimiques précises.

Pourquoi choisir un four à chauffage indirect ? Le principe de séparation

La caractéristique distinctive d'un four à chauffage indirect est sa conception. Un cylindre rotatif contenant le matériau de traitement est logé à l'intérieur d'un four ou entouré d'éléments chauffants. La chaleur est transférée *à travers* la paroi du cylindre au matériau à l'intérieur, plutôt que par contact direct.

Prévention de la contamination du produit

Étant donné que la source de chaleur (par exemple, le gaz de combustion) reste à l'extérieur du cylindre de traitement, il n'y a aucun risque qu'elle se mélange et contamine le matériau.

Ceci est crucial pour les produits de haute pureté tels que les produits chimiques de spécialité, les précurseurs pharmaceutiques et les matériaux de qualité électronique où même des traces d'impuretés peuvent rendre le produit final inutilisable.

Obtention d'un contrôle atmosphérique précis

La nature scellée du cylindre interne permet un contrôle complet de l'atmosphère de traitement.

Des gaz spécifiques — tels que l'azote pour un environnement inerte ou l'hydrogène pour un environnement réducteur — peuvent être introduits. Cela permet des réactions chimiques complexes telles que la calcination, la réduction et la pyrolyse qui seraient impossibles dans un système à chauffage direct.

Traitement de matériaux sensibles et fins

L'action de culbutage douce du four, combinée à l'absence de contact direct avec la flamme, est idéale pour les matériaux délicats ou finement pulvérulents.

Cela inclut les poudres, granulés et suspensions qui pourraient autrement être endommagés ou expulsés du système par les vitesses de gaz élevées trouvées dans les fours à chauffage direct.

Profil des matériaux couramment traités

Les capacités uniques des fours à chauffage indirect les rendent essentiels pour plusieurs industries clés. Le fil conducteur parmi ces matériaux est le besoin d'un traitement thermique de précision dans un environnement contrôlé et propre.

Produits chimiques de haute pureté et catalyseurs

Des matériaux tels que les phosphores, les titanates, l'oxyde de zinc et divers catalyseurs exigent un environnement de traitement vierge pour maintenir leur structure chimique et leurs performances. Le four indirect garantit que leurs propriétés ne sont pas altérées par des réactions indésirables avec les gaz de combustion.

Matériaux avancés pour batteries

Les performances des batteries modernes dépendent fortement de la pureté et de la structure cristalline de leurs composants.

Les fours indirects sont utilisés pour traiter les produits chimiques pour batteries au lithium et les matériaux de batteries recyclés, fournissant le contrôle de température précis nécessaire pour créer des matériaux avec une densité d'énergie et une durée de vie optimales.

Céramiques et pigments de spécialité

Pour les précurseurs céramiques, les agents de polissage et les pigments haute performance, la couleur et l'intégrité structurelle sont primordiales. Le chauffage et l'atmosphère contrôlés empêchent la décoloration et garantissent un produit final cohérent et de haute qualité.

Récupération de ressources par pyrolyse

Les fours indirects excellent dans la pyrolyse, la décomposition thermique de matériaux dans un environnement sans oxygène.

Ce processus est utilisé pour traiter les déchets électroniques afin de récupérer des métaux précieux, ou pour décomposer les déchets plastiques en gaz de synthèse et en huiles précieuses. L'environnement scellé est essentiel pour prévenir la combustion et maximiser le rendement.

Comprendre les compromis opérationnels

Bien que puissants, les fours à chauffage indirect sont des outils spécialisés avec des compromis spécifiques par rapport à leurs homologues à chauffage direct. Les comprendre est essentiel pour prendre une décision éclairée.

Capacité de débit plus faible

Les fours indirects sont généralement conçus pour traiter de plus petites quantités de matériaux, souvent dans la gamme de 1 à 20 tonnes par heure. L'accent est mis sur la qualité et la valeur du matériau, et non sur le volume brut.

Coûts de capital et d'exploitation plus élevés

L'utilisation de coquilles en alliage résistant aux hautes températures et d'un système de chauffage externe plus complexe entraîne des coûts d'investissement et de maintenance initiaux plus élevés. Ce coût est justifié par la production de produits spécialisés de grande valeur.

Limitations du transfert de chaleur

Le transfert de chaleur à travers la paroi de la coque rotative est intrinsèquement moins efficace que le contact direct avec la flamme. Cela peut entraîner des temps de séjour plus longs et privilégie les conceptions d'ingénierie avec plusieurs zones de chauffage indépendantes pour assurer des profils de température précis.

Aligner le four avec votre objectif de traitement

Lors de la sélection d'une technologie de traitement thermique, votre objectif principal détermine la meilleure adéquation.

- Si votre objectif principal est la pureté absolue du matériau et des réactions chimiques précises : Un four à chauffage indirect est le choix supérieur, essentiel pour produire des catalyseurs, des matériaux de batteries et des produits chimiques de spécialité.

- Si votre objectif principal est le traitement en vrac à haut volume et à faible coût : Un four à chauffage direct est généralement plus économique pour des matériaux tels que le ciment, la chaux ou les minéraux en vrac où le contact direct avec les gaz de combustion est acceptable.

- Si votre objectif principal est la décomposition thermique pour la récupération de ressources : Un four à chauffage indirect fournit l'atmosphère contrôlée et sans oxygène nécessaire à une pyrolyse efficace des flux de déchets.

En fin de compte, la décision dépend de savoir si votre processus valorise le contrôle atmosphérique absolu et la pureté du produit par rapport au débit maximal.

Tableau récapitulatif :

| Catégorie de matériaux | Exemples clés | Objectif de traitement principal |

|---|---|---|

| Produits chimiques de haute pureté et catalyseurs | Phosphores, titanates, oxyde de zinc | Maintenir la pureté chimique et les performances |

| Matériaux avancés pour batteries | Produits chimiques pour batteries au lithium, matériaux recyclés | Optimiser la densité d'énergie et la durée de vie |

| Céramiques et pigments de spécialité | Précurseurs céramiques, agents de polissage | Assurer la cohérence des couleurs et l'intégrité structurelle |

| Récupération de ressources par pyrolyse | Déchets électroniques, déchets plastiques | Récupérer des métaux précieux ou produire du gaz de synthèse/huiles |

Besoin d'un traitement thermique précis pour des matériaux de grande valeur ? Les fours rotatifs à chauffage indirect de KINTEK offrent un chauffage sans contamination et un contrôle atmosphérique exact — parfaits pour les matériaux sensibles tels que les produits chimiques de spécialité, les composants de batteries et les catalyseurs. Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum, CVD, et d'autres fours de laboratoire à haute température, tous personnalisables pour des besoins uniques. Contactez nos experts dès aujourd'hui pour discuter de votre application !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

Les gens demandent aussi

- Quel est le principe de fonctionnement d'un réacteur à four rotatif de pyrolyse ? Conversion efficace des déchets en énergie

- Comment un four rotatif se compare-t-il à un four à lit fixe pour la poudre ? Optimiser l'uniformité dans la production à grande échelle

- Quelles sont les exigences techniques imposées aux équipements de chauffage pour la pyrolyse rapide ? Maîtriser la production de bio-huile à haut rendement

- Quel est le rôle des fours rotatifs à chauffage indirect dans la production d'énergie ? Découvrez des solutions durables de valorisation énergétique des déchets

- Pourquoi une mesure précise de la température et un contrôle de la limite supérieure doivent-ils être mis en œuvre lors de la fusion de la fonte malléable dans un four rotatif ?