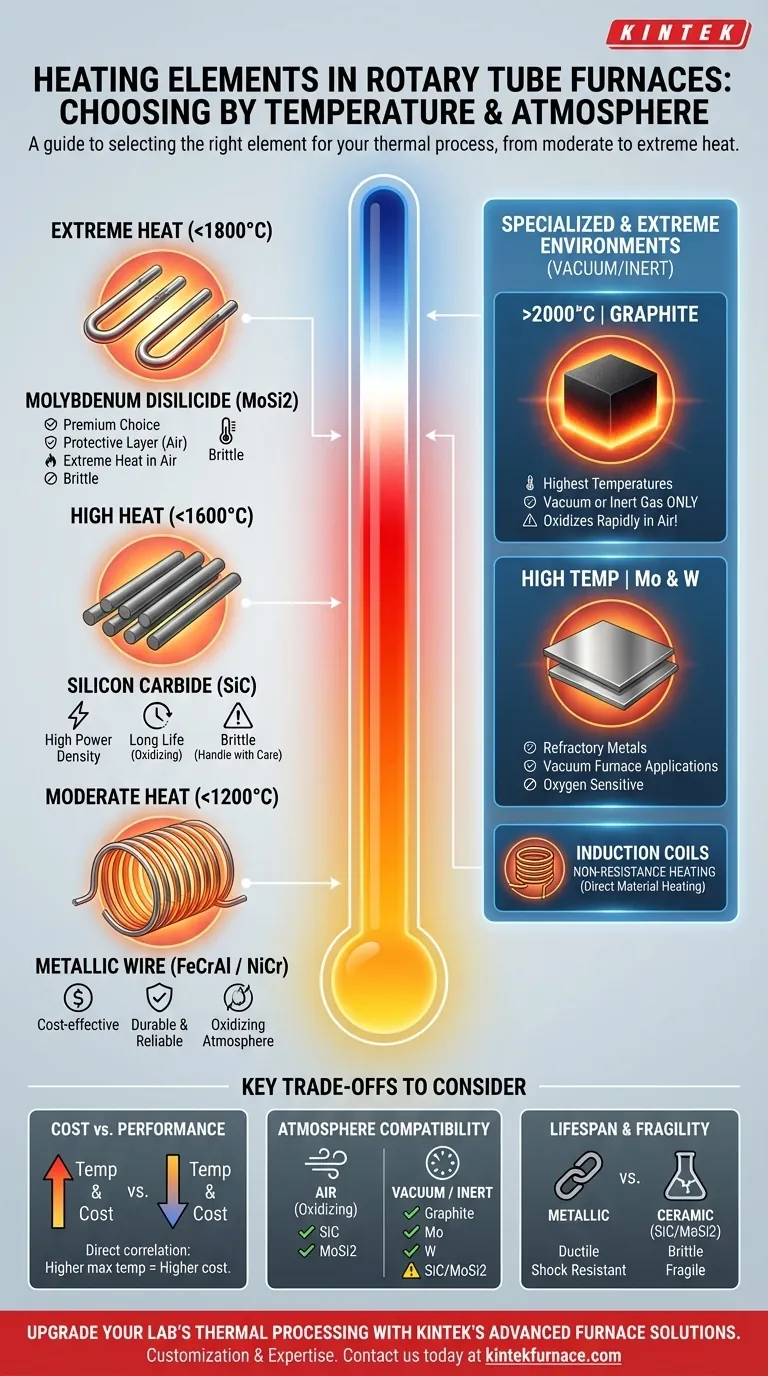

En bref, les fours à tube rotatif utilisent le plus souvent des fils de résistance métalliques, des tiges en carbure de silicium (SiC) ou des éléments en disiliciure de molybdène (MoSi2). Le choix spécifique est dicté presque entièrement par la température de fonctionnement maximale requise pour le processus, d'autres matériaux comme le graphite étant utilisés pour des environnements non oxydants spécialisés.

La sélection d'un élément chauffant n'est pas arbitraire ; c'est un choix de conception critique dicté par les lois de la science des matériaux. Le facteur le plus important est votre température cible, car chaque type d'élément a une limite opérationnelle claire au-delà de laquelle il tombera en panne.

Le rôle de la température dans la sélection des éléments

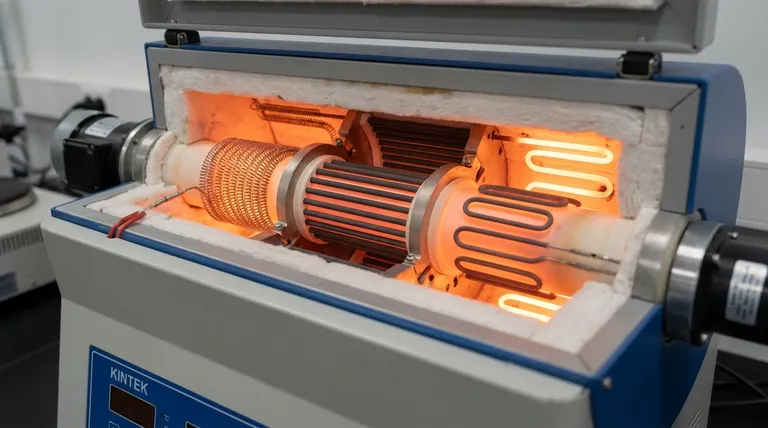

Le but d'un four à tube rotatif est d'obtenir un traitement thermique précis, souvent pour des matériaux tels que l'alumine ou les granulés de minerai de fer. L'élément chauffant est le cœur de ce système, et sa composition matérielle détermine directement les capacités de performance et les limites du four.

Applications à basse température (jusqu'à environ 1200°C) : Éléments à fil métallique

Pour les processus qui ne nécessitent pas de chaleur extrême, les fils de résistance métalliques sont la norme. Ils sont rentables, fiables et durables.

Les types les plus courants sont les alliages fer-chrome-aluminium (FeCrAl) et nickel-chrome (NiCr). Ceux-ci sont généralement enroulés et formés en résistances cylindriques ou en forme de panneau qui entourent le tube de traitement.

Applications à haute température (jusqu'à environ 1600°C) : Carbure de silicium (SiC)

Lorsque les températures doivent dépasser les limites des fils métalliques, le carbure de silicium (SiC) devient le cheval de bataille. Ces éléments rigides en forme de tige sont extrêmement courants dans les fours industriels.

Les éléments SiC sont appréciés pour leur densité de puissance élevée et leur longue durée de vie dans des atmosphères oxydantes, ce qui les rend idéaux pour les processus exigeants comme la calcination.

Applications à très haute température (jusqu'à environ 1800°C) : Disiliciure de molybdène (MoSi2)

Pour les plages de température les plus élevées réalisables dans une atmosphère d'air, le disiliciure de molybdène (MoSi2) est le choix haut de gamme.

Lorsqu'ils sont chauffés, ces éléments forment une couche protectrice de verre de quartz à leur surface, ce qui empêche une oxydation ultérieure et leur permet de fonctionner de manière fiable à des températures qui détruiraient la plupart des autres matériaux.

Environnements spécialisés et extrêmes

Certains processus nécessitent des conditions au-delà de ce que les éléments standard peuvent fournir.

- Graphite : Pour des températures dépassant 2000°C, le graphite est un choix courant. Cependant, il s'oxyde et se consume rapidement en présence d'air, ce qui signifie qu'il ne peut être utilisé que dans un vide ou une atmosphère de gaz inerte.

- Molybdène et Tungstène : Comme le graphite, ces métaux réfractaires purs offrent des performances exceptionnelles à haute température mais doivent être protégés de l'oxygène. Ils sont généralement utilisés dans des applications de four sous vide.

- Bobines à induction : Cela représente une méthode de chauffage différente. Une bobine à induction génère un champ magnétique qui chauffe directement un creuset conducteur ou le matériau lui-même. Ce n'est pas un élément chauffant à résistance, mais il remplit la même fonction dans des applications spécifiques.

Comprendre les compromis

Choisir un élément est un exercice d'équilibre entre les exigences de performance et les contraintes physiques et financières. Un élément qui excelle dans un domaine peut avoir des limitations importantes dans un autre.

Coût par rapport à la performance

Il existe une corrélation directe et inévitable entre le coût et la température maximale.

Les éléments à fil métallique sont les plus économiques. Les éléments SiC représentent un bond significatif en termes de coût et de capacité de température. Les éléments MoSi2 sont les plus chers, reflétant leur performance supérieure à des températures extrêmes.

Compatibilité atmosphérique

Ceci est un facteur critique et non négociable. Utiliser le mauvais élément dans la mauvaise atmosphère entraînera une défaillance immédiate.

SiC et MoSi2 sont conçus pour prospérer dans des atmosphères oxydantes (air). Le graphite, le molybdène et le tungstène sont conçus pour le vide ou le gaz inerte et seront détruits par l'oxygène à haute température.

Durée de vie et fragilité de l'élément

Les éléments à fil métallique sont relativement ductiles et résistants aux chocs mécaniques.

Les éléments céramiques comme le SiC et le MoSi2 sont intrinsèquement fragiles, surtout à température ambiante. Ils nécessitent une manipulation prudente lors de l'installation et de la maintenance pour éviter la casse.

Faire le bon choix pour votre processus

Votre décision finale doit être fondée sur les objectifs spécifiques de votre processus thermique. Utilisez le guide suivant pour déterminer votre meilleur point de départ.

- Si votre objectif principal concerne des processus à température modérée (inférieure à 1200°C) : Les éléments à fil métallique comme le FeCrAl ou le NiCr offrent le meilleur équilibre entre coût et fiabilité.

- Si votre objectif principal concerne un traitement industriel robuste à haute température dans l'air (jusqu'à 1600°C) : Les éléments en carbure de silicium (SiC) sont la norme établie de l'industrie.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles dans une atmosphère d'air (jusqu'à 1800°C) : Les éléments en disiliciure de molybdène (MoSi2) sont le choix nécessaire, malgré leur coût plus élevé.

- Si votre objectif principal concerne un traitement à température extrême (>1800°C) sous vide ou gaz inerte : Les éléments en graphite ou en métal réfractaire pur sont les seules options viables.

Adapter l'élément chauffant à vos besoins spécifiques de température et d'atmosphère est la clé d'un traitement thermique efficace, fiable et sûr.

Tableau récapitulatif :

| Élément Chauffant | Température Max. | Compatibilité Atmosphérique | Caractéristiques Clés |

|---|---|---|---|

| Fil Métallique (FeCrAl/NiCr) | Jusqu'à 1200°C | Oxydante | Rentable, durable, fiable pour chaleur modérée |

| Carbure de Silicium (SiC) | Jusqu'à 1600°C | Oxydante | Haute densité de puissance, longue durée de vie, idéal pour la calcination |

| Disiliciure de Molybdène (MoSi2) | Jusqu'à 1800°C | Oxydante | Choix premium, couche protectrice, chaleur extrême dans l'air |

| Graphite | >2000°C | Vide/Inerte | Haute température, s'oxyde à l'air, usage spécialisé |

| Molybdène/Tungstène | Élevée (variable) | Vide/Inerte | Métaux réfractaires, sensibles à l'oxygène, pour fours sous vide |

| Bobines à Induction | Variable | Diverses | Chauffage non résistif, chauffage direct du matériau |

Améliorez le traitement thermique de votre laboratoire avec les solutions de four avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication en interne, nous fournissons à divers laboratoires des fours à haute température tels que les systèmes Muffle, Tube, Rotary, Vacuum & Atmosphere et CVD/PECVD. Notre solide capacité de personnalisation profonde garantit que nous répondons précisément à vos besoins expérimentaux uniques, améliorant ainsi l'efficacité et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments chauffants et nos fours sur mesure peuvent optimiser vos processus !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé