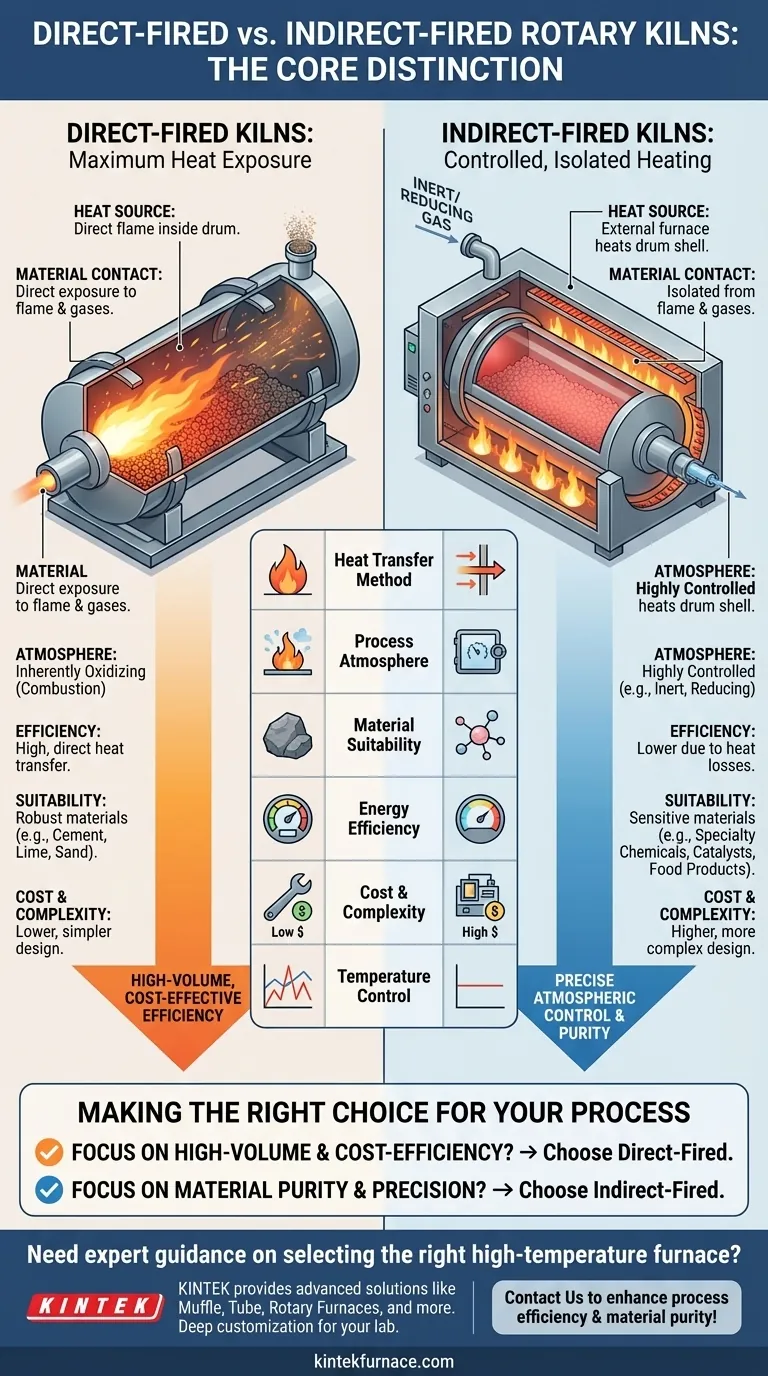

La différence fondamentale entre un four rotatif à chauffage indirect et un four à chauffage direct réside dans la manière dont la chaleur est introduite dans le matériau. Dans un four à chauffage direct, le matériau est chauffé par contact direct avec la flamme et les gaz de combustion à l'intérieur du tambour. Inversement, un four à chauffage indirect chauffe le matériau en brûlant le combustible à l'extérieur du tambour et en transférant cette énergie thermique à travers la paroi de la coque, isolant ainsi le matériau de tout sous-produit de combustion.

Le choix entre un four à chauffage direct et indirect est une décision critique qui se résume à un seul compromis : l'efficacité économique et à grand volume du chauffage direct par rapport au contrôle atmosphérique précis et à la pureté du chauffage indirect.

La distinction fondamentale : méthode de transfert de chaleur

La méthode de transfert de chaleur est le choix de conception unique qui dicte les capacités, les applications et les limites de l'ensemble du système.

Fours à chauffage direct : exposition maximale à la chaleur

Dans un système à chauffage direct, un brûleur injecte une flamme directement dans le tambour rotatif. Le matériau traité s'y déplace en roulant, entrant en contact direct avec les gaz chauds et les produits de combustion.

Cette méthode assure un transfert de chaleur exceptionnellement efficace car l'énergie est appliquée directement au matériau, minimisant les pertes thermiques.

Fours à chauffage indirect : chauffage contrôlé et isolé

Un four à chauffage indirect fonctionne davantage comme un four de cuisine. Le tambour rotatif est enfermé dans une plus grande chambre de combustion isolée ou une enceinte de chauffage.

Le combustible est brûlé dans cette chambre externe, chauffant la paroi du tambour à la température requise. La chaleur se propage ensuite par conduction à travers la paroi jusqu'au matériau à l'intérieur, qui ne touche jamais la flamme ou les gaz de combustion.

Principales différences opérationnelles

Cette différence de conception fondamentale crée des distinctions opérationnelles significatives qui déterminent quel four est adapté à un procédé spécifique.

Contrôle de l'atmosphère du procédé et de la contamination

C'est l'avantage le plus critique d'un four indirect. Parce que la chambre de traitement est scellée de l'environnement extérieur, vous avez un contrôle total sur l'atmosphère interne.

Cela permet un traitement dans des atmosphères inertes ou réductrices, ce qui est impossible dans un système à chauffage direct où l'atmosphère est intrinsèquement oxydante en raison de la combustion. Cela empêche également toute contamination du matériau par des cendres ou des sous-produits de combustion.

Contrôle et précision de la température

Les systèmes à chauffage indirect offrent un contrôle de température plus précis. Le chauffage de l'enceinte externe permet un environnement thermique plus uniforme et stable, évitant les points chauds intenses créés par une flamme directe.

Ce niveau de contrôle est essentiel pour les matériaux sensibles aux chocs thermiques ou qui nécessitent un profil de température très spécifique pour obtenir la réaction souhaitée.

Adéquation du matériau

Le choix du four est souvent dicté par le matériau lui-même.

Les fours à chauffage direct sont idéaux pour les matériaux robustes et de grand volume qui ne sont pas affectés par le contact avec les gaz de combustion. Les exemples courants comprennent le ciment, la chaux, le sable et les agrégats.

Les fours à chauffage indirect sont nécessaires pour les matériaux sensibles où la pureté est primordiale ou où une atmosphère spécifique est requise. Cela comprend les produits chimiques de spécialité, les catalyseurs, certains produits alimentaires et les poudres métalliques.

Comprendre les compromis : efficacité par rapport à la pureté

La sélection du bon four implique une compréhension claire des compromis entre l'efficacité thermique, le coût et le contrôle du procédé.

Efficacité énergétique et débit

Les fours à chauffage direct sont généralement plus économes en énergie et peuvent traiter des volumes de matériaux beaucoup plus importants. L'application directe de la chaleur à la source est le chemin thermodynamiquement le plus efficace.

Les fours indirects perdent une partie de leur énergie à chauffer l'enceinte externe et l'espace d'air avant même que cela n'atteigne la paroi du tambour. Cela les rend moins efficaces pour le traitement en vrac à grande échelle.

Complexité et coût du système

Les systèmes à chauffage direct sont mécaniquement plus simples et donc moins coûteux à construire et à entretenir.

Les fours à chauffage indirect sont plus complexes. Ils nécessitent une chambre de combustion externe, et la paroi du tambour doit souvent être fabriquée à partir d'alliages à haute température pour résister aux contraintes thermiques constantes sans se dégrader. Cela augmente considérablement à la fois le coût d'investissement initial et les coûts de maintenance potentiels.

Faire le bon choix pour votre procédé

Votre décision doit être guidée par les exigences spécifiques du matériau que vous traitez et vos objectifs opérationnels.

- Si votre objectif principal est la production à grand volume et l'efficacité des coûts : Un four à chauffage direct est le choix supérieur pour les matériaux qui peuvent tolérer le contact avec les gaz de combustion.

- Si votre objectif principal est la pureté du matériau et le contrôle précis de l'atmosphère : Un four à chauffage indirect est la seule option viable pour protéger les substances sensibles et permettre des réactions dans des environnements contrôlés.

Comprendre cette distinction fondamentale vous permet de choisir la technologie de four qui correspond parfaitement à vos exigences matérielles et à vos objectifs de production.

Tableau récapitulatif :

| Caractéristique | Four à chauffage direct | Four à chauffage indirect |

|---|---|---|

| Méthode de transfert de chaleur | Contact direct avec la flamme et les gaz | Chaleur à travers la paroi du tambour, isolée de la combustion |

| Atmosphère du procédé | Oxydante, due à la combustion | Contrôlée (ex. : inerte ou réductrice) |

| Adéquation du matériau | Matériaux robustes (ex. : ciment, chaux) | Matériaux sensibles (ex. : produits chimiques, catalyseurs) |

| Efficacité énergétique | Élevée | Plus faible en raison des pertes de chaleur |

| Coût et complexité | Coût inférieur, conception plus simple | Coût plus élevé, plus complexe |

| Contrôle de la température | Moins précis, risque de points chauds | Plus précis et uniforme |

Besoin de conseils d'experts pour choisir le bon four à haute température pour votre laboratoire ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées telles que les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous répondons précisément aux exigences expérimentales uniques des divers laboratoires. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre procédé et la pureté de vos matériaux !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie