La technologie des miroirs inclinables améliore fondamentalement la croissance des cristaux en introduisant un apport de chaleur asymétrique dans la zone de fusion. Cette manipulation thermique permet aux opérateurs de remodeler activement l'interface solide-liquide, résolvant ainsi directement les limitations de fissuration interne et les contraintes de taille dans la production de grand diamètre.

En déplaçant l'interface solide-liquide d'une forme convexe problématique vers un profil plus idéal, les miroirs inclinables stabilisent la convection interne. Cette capacité est le mécanisme spécifique qui permet la production de cristaux plus grands, sans fissures et avec une uniformité interne supérieure.

Contrôle de la dynamique thermique

Pour comprendre les avantages des miroirs inclinables, vous devez d'abord comprendre comment ils modifient la physique de la zone fondue.

Apport de chaleur asymétrique

Les systèmes optiques standard de zone fondue appliquent souvent la chaleur de manière symétrique. Les miroirs inclinables, cependant, permettent l'introduction de paramètres d'apport de chaleur asymétriques. Cette capacité brise la symétrie thermique rigide qui peut limiter le contrôle du processus.

Modification des modèles de convection

L'introduction de l'asymétrie thermique modifie la dynamique des fluides à l'intérieur de la masse fondue. Elle modifie directement les modèles de convection internes, changeant la façon dont le matériau circule et se mélange avant de se solidifier.

Optimisation de l'interface solide-liquide

L'avantage le plus critique de cette technologie est sa capacité à dicter la géométrie du front de solidification.

Correction des interfaces convexes

Dans la croissance traditionnelle de grand diamètre, l'interface solide-liquide a tendance à former une forme convexe. Cette courbure est souvent instable et susceptible d'induire des contraintes.

Obtention d'un profil idéal

Les miroirs inclinables régulent la forme de cette interface, la transformant de convexe en un profil plus idéal. Cette correction géométrique est la condition fondamentale pour une croissance stable à plus grande échelle.

Résultats tangibles pour la production

Les changements physiques apportés à la chaleur et à la convection se traduisent par des améliorations spécifiques et de grande valeur dans le produit final.

Atténuation des fissures internes

Les cristaux de grand diamètre sont notoirement sujets à la fissuration lors du refroidissement. En contrôlant précisément la courbure de l'interface, cette technologie résout efficacement les problèmes de fissures internes.

Augmentation de l'uniformité et de la taille

La stabilité à l'interface conduit à une cohérence du réseau. Il en résulte une uniformité cristalline considérablement plus élevée dans tout le lingot. De plus, elle augmente le diamètre maximal réalisable, permettant la croissance de cristaux qui étaient auparavant impossibles à stabiliser.

Comprendre les compromis opérationnels

Bien que les avantages soient considérables, l'introduction de cette technologie ajoute une couche de complexité au processus de croissance.

Dépendance à la précision

Les avantages de ce système ne sont pas automatiques ; ils nécessitent un contrôle précis de la courbure de l'interface. Une mauvaise gestion de l'inclinaison du miroir peut ne pas corriger la forme convexe ou introduire de nouvelles instabilités.

Complexité des paramètres

Passer d'un apport de chaleur symétrique à asymétrique augmente le nombre de variables qu'un opérateur doit gérer. Vous échangez la simplicité d'un système statique contre la régulation dynamique requise pour maintenir un profil d'interface idéal.

Faire le bon choix pour votre objectif

Déterminer s'il faut mettre en œuvre la technologie des miroirs inclinables dépend des limitations spécifiques de votre processus de croissance cristalline actuel.

- Si votre objectif principal est la montée en échelle : Cette technologie est essentielle pour augmenter le diamètre maximal réalisable en stabilisant la masse fondue là où les méthodes traditionnelles échouent.

- Si votre objectif principal est l'intégrité du matériau : Utilisez cette méthode pour réguler la courbure de l'interface, qui est le principal levier pour éliminer les fissures internes et assurer l'uniformité structurelle.

Maîtriser la forme de l'interface solide-liquide est l'étape décisive vers la croissance de cristaux de grand diamètre à haut rendement.

Tableau récapitulatif :

| Fonctionnalité | Avantage | Impact sur la croissance cristalline |

|---|---|---|

| Apport de chaleur | Manipulation thermique asymétrique | Brise la symétrie rigide pour un meilleur contrôle du processus |

| Forme de l'interface | Corrige les profils convexes en géométrie idéale | Permet une croissance stable de plus grands diamètres |

| Convection | Stabilise la dynamique des fluides internes | Améliore le mélange des matériaux et l'uniformité interne |

| Intégrité | Gestion précise des contraintes | Atténue les fissures internes et les défauts structurels |

Débloquez une croissance cristalline de haute précision dès aujourd'hui

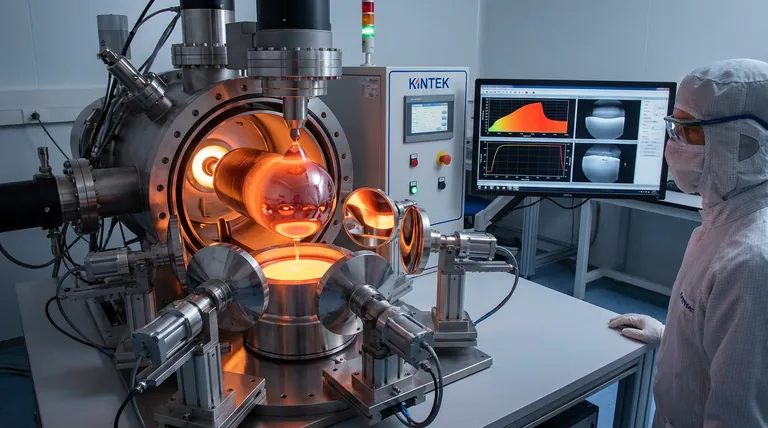

Vous êtes aux prises avec des fissures internes ou des limites de diamètre dans vos processus de zone fondue ? KINTEK fournit les solutions avancées à haute température dont vous avez besoin pour maîtriser l'interface solide-liquide.

Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons des systèmes personnalisables de Muffle, Tube, Rotatif, sous Vide et CVD adaptés à vos exigences de laboratoire uniques. Notre équipement spécialisé est conçu pour vous aider à obtenir une uniformité cristalline supérieure et à augmenter votre production efficacement.

Prêt à optimiser votre dynamique thermique ? Contactez nos experts chez KINTEK dès aujourd'hui pour trouver le four à haute température idéal pour votre recherche !

Références

- Naoki Kikugawa. Recent Progress of Floating-Zone Techniques for Bulk Single-Crystal Growth. DOI: 10.3390/cryst14060552

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un lyophilisateur sous vide ? Obtenir un contrôle supérieur de la morphologie des nanoparticules de silice

- Quel matériau est utilisé dans un four à haute température ? Choisir les bons matériaux pour la chaleur extrême

- Quelle est la fonction de la source d'azote dans la pyrolyse de la biomasse ? Optimiser le rendement du bio-huile et assurer la sécurité du processus

- Quel est le but du processus de traitement par sulfuration ? Améliorer les performances du réacteur grâce à la passivation par le DMDS

- Pourquoi un contrôle précis du taux de chauffage est-il nécessaire ? Maîtrisez le traitement thermique du charbon actif avec KINTEK

- Quels sont les principaux types de fours de traitement thermique ? Choisissez le bon four pour votre laboratoire ou votre industrie

- Pourquoi un dessiccateur sous vide est-il utilisé pour la conservation des extraits de pelures de fruits ? Protéger les composés bioactifs

- Quel est le rôle d'un réacteur chauffant scellé dans la synthèse des MSN ? Maîtriser la précision de l'uniformité des pores