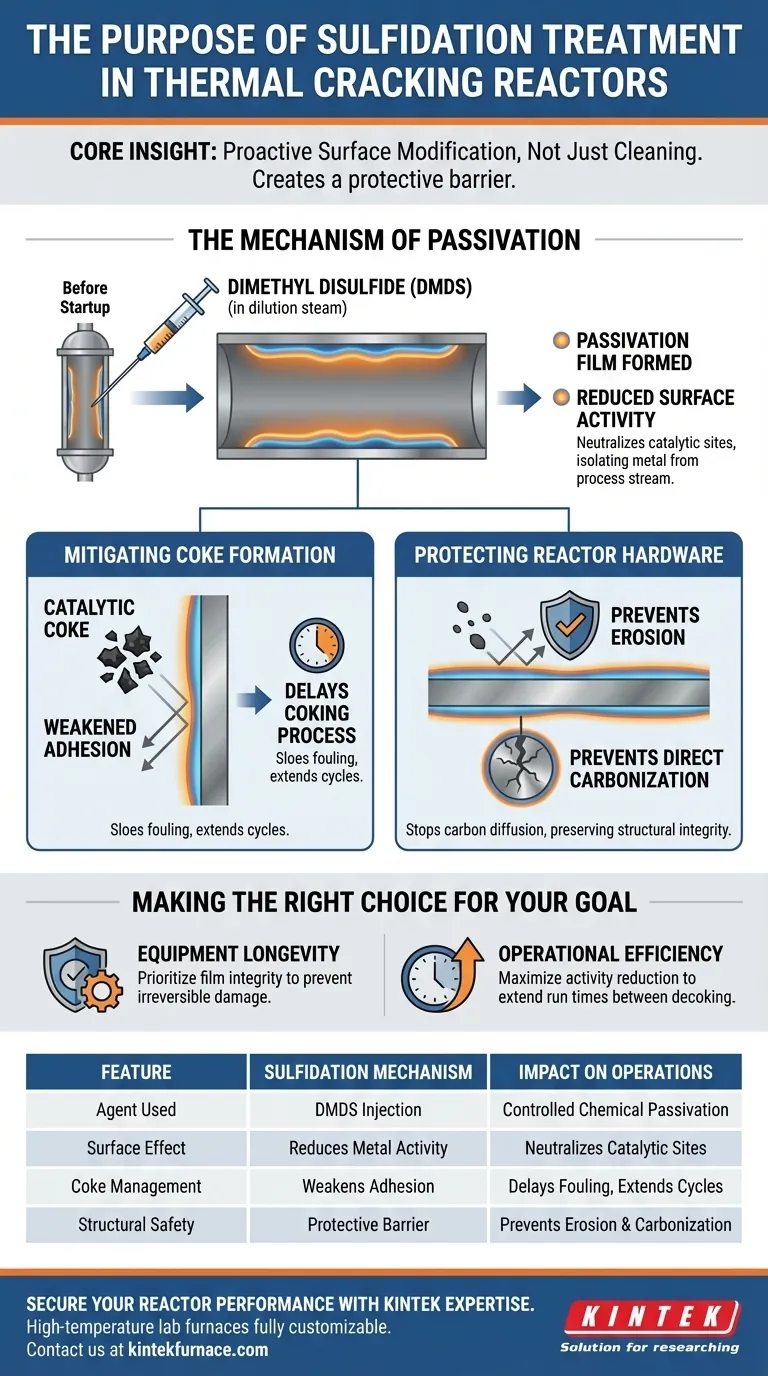

L'objectif principal du traitement par sulfuration est d'établir une barrière protectrice sur les parois internes d'un réacteur avant le début des opérations. En ajoutant du diméthyldisulfure (DMDS) à la vapeur de dilution, ce processus crée un film de passivation qui réduit considérablement la réactivité des surfaces métalliques et inhibe l'adhérence du coke.

Idée clé : La sulfuration n'est pas seulement une étape de nettoyage ; c'est une modification proactive de surface. En passivant chimiquement les parois du réacteur, vous modifiez fondamentalement les propriétés de surface du métal pour retarder l'encrassement et prévenir les dommages structurels dus à la carbonisation.

Le Mécanisme de Passivation

Le Rôle du Diméthyldisulfure (DMDS)

Le processus repose sur l'introduction stratégique de diméthyldisulfure (DMDS). Cet agent est injecté dans la vapeur de dilution spécifiquement pendant la phase de pré-démarrage.

Le moment est critique. Il doit avoir lieu avant que le réacteur n'atteigne son plein statut opérationnel pour garantir que le film se forme correctement sur le métal propre.

Réduction de l'Activité de Surface

Le résultat chimique immédiat de ce traitement est la formation d'un film de passivation sur les parois internes du réacteur tubulaire.

Les surfaces métalliques nues dans les réacteurs de craquage thermique sont chimiquement actives. Ce film neutralise cette activité, isolant efficacement le métal du flux de processus.

Atténuation de la Formation de Coke

Affaiblissement de l'Adhérence

L'un des principaux défis du craquage thermique est la tendance du coke catalytique à adhérer aux parois du réacteur.

La couche de sulfuration s'attaque directement à ce problème en affaiblissant la tendance à l'adhérence du coke. Cela rend difficile pour les dépôts de coke initiaux de s'ancrer à la surface du tube.

Retardement du Processus de Cokéfaction

En réduisant l'activité du métal et en inhibant l'adhérence, le traitement retarde le processus de cokéfaction.

Il agit comme un retardateur, ralentissant le taux d'encrassement. Ceci est essentiel pour maintenir l'efficacité du transfert de chaleur pendant les premières étapes de la campagne.

Comprendre l'Étendue de la Protection

Protection contre l'Érosion

Au-delà de la prévention de l'accumulation, le film offre une protection physique au matériel du réacteur.

Il protège le substrat du réacteur contre l'érosion, qui peut survenir en raison du flux à haute vitesse et des particules dans le réacteur.

Prévention de la Carbonisation Directe

Le film agit comme une barrière contre la carbonisation directe du substrat métallique.

Sans cette couche, le carbone pourrait diffuser dans le métal, compromettant l'intégrité structurelle des parois du réacteur au fil du temps. Cependant, il est important de reconnaître que cette couche retarde plutôt qu'elle n'arrête définitivement la cokéfaction ; c'est une mesure temporaire, bien que critique.

Faire le Bon Choix pour Votre Objectif

Pour maximiser les avantages du traitement par sulfuration, tenez compte de vos objectifs opérationnels spécifiques :

- Si votre objectif principal est la longévité de l'équipement : Privilégiez l'intégrité du film de passivation pour protéger le substrat du réacteur de la carbonisation irréversible et de l'érosion.

- Si votre objectif principal est l'efficacité opérationnelle : Utilisez le traitement pour réduire au maximum l'activité de surface du métal, ce qui retarde la cokéfaction et prolonge le temps entre les cycles de décokéfaction nécessaires.

Une phase de sulfuration bien exécutée est le moyen le plus efficace de garantir à la fois la durée de vie de votre réacteur et l'efficacité de votre première campagne.

Tableau Récapitulatif :

| Caractéristique | Mécanisme de Sulfuration | Impact sur les Opérations du Réacteur |

|---|---|---|

| Agent Utilisé | Diméthyldisulfure (DMDS) | Passivation chimique contrôlée du métal |

| Effet de Surface | Réduit l'Activité Métallique | Neutralise les sites catalytiques qui déclenchent la cokéfaction |

| Gestion du Coke | Affaiblit l'Adhérence | Retarde l'encrassement et prolonge les cycles de production |

| Sécurité Structurelle | Barrière Protectrice | Prévient l'érosion et la carbonisation directe du métal |

Sécurisez les Performances de Votre Réacteur avec l'Expertise KINTEK

Maximisez votre efficacité opérationnelle et protégez votre équipement dès la première campagne. KINTEK fournit des solutions thermiques de pointe soutenues par une R&D et une fabrication expertes. Que vous ayez besoin de systèmes Muffle, Tube, Rotatifs, sous Vide ou CVD, nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos besoins de traitement uniques.

Ne laissez pas l'adhérence du coke et la carbonisation compromettre vos résultats. Contactez-nous dès aujourd'hui pour découvrir comment notre équipement spécialisé et nos connaissances techniques peuvent optimiser vos processus thermiques !

Guide Visuel

Références

- P. Nanthagopal R. Sachithananthan. Analytical Review on Impact of Catalytic Coke Formation on Reactor Surfaces During the Thermal Cracking Process. DOI: 10.5281/zenodo.17985551

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment un système à température programmée influence-t-il la formation du carbure de molybdène ? Guide expert de synthèse de catalyseurs

- Comment les fours à haute température influencent-ils le frittage du LTO ? Optimisez les performances du titanate de lithium grâce à un contrôle de précision

- Quelle est la température d'un four à graphite ? Atteignez des chaleurs extrêmes jusqu'à 3000°C

- Comment un four de traitement thermique de laboratoire est-il utilisé pour la cristallisation de nanocristaux de fluorure ? Optimisation du contrôle de la microstructure

- Pourquoi une couche tampon de ruthénium ultra-mince est-elle utilisée pour le saphir et le Ru50Mo50 ? Optimisez la qualité de vos couches minces

- Quel est le but du frittage en science des matériaux ? Transformer les poudres en composants denses et à haute résistance

- Comment l'élimination des doubles films d'oxyde améliore-t-elle le sur-vieillissement T7 ? Libérez une ductilité supérieure dans les alliages d'aluminium

- Pourquoi maintenir un contrôle de l'argon et de l'oxygène dans le LMD de titane ? Assurez une pureté maximale pour vos composants haute performance