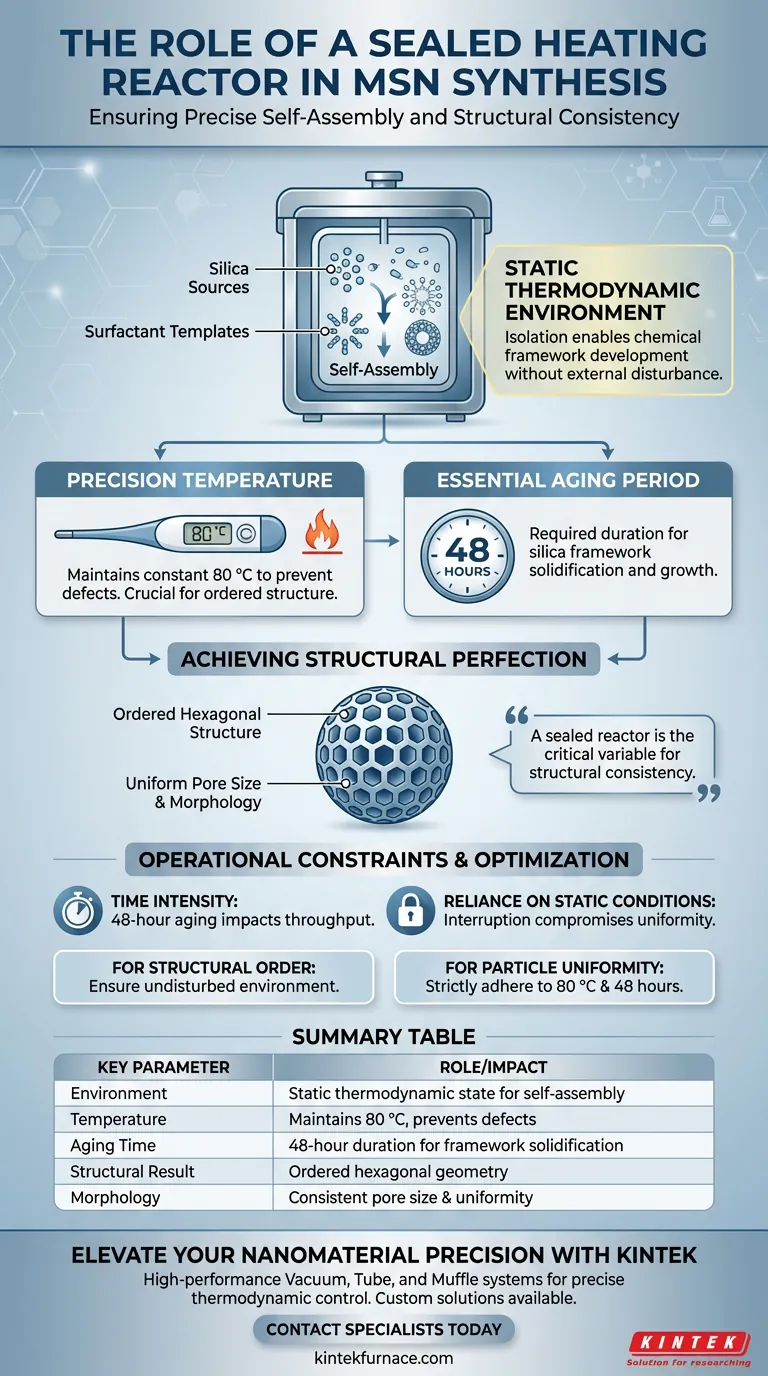

Le rôle d'un réacteur chauffant scellé dans la synthèse des nanoparticules de silice mésoporeuse (MSN) est de fournir un environnement thermodynamique statique et strictement contrôlé. Cette isolation permet l'auto-assemblage précis des sources de silice autour des gabarits tensioactifs, garantissant que le cadre chimique se développe sans perturbation externe.

Un réacteur scellé est la variable critique pour la cohérence structurelle ; en maintenant une température constante de 80 °C pendant 48 heures, il garantit la formation d'une structure hexagonale ordonnée avec une taille de pores et une morphologie uniformes.

Établir l'environnement thermodynamique

Créer des conditions statiques

La synthèse des MSN est un processus délicat qui nécessite de la stabilité. Un réacteur chauffant scellé élimine les fluctuations externes, fournissant un environnement thermodynamique statique.

Faciliter l'auto-assemblage

Cet environnement contrôlé est essentiel au mécanisme chimique en jeu. Il facilite l'auto-assemblage des sources de silice autour des gabarits tensioactifs, qui servent de plan directeur à la structure de la nanoparticule.

Le rôle du vieillissement et de la température

Maintien précis de la température

Les fluctuations de température peuvent entraîner des défauts dans le matériau. Le réacteur maintient une température précise et constante de 80 °C.

Période de vieillissement essentielle

Le temps est aussi critique que la température. Le réacteur maintient ces conditions pendant une période de vieillissement de 48 heures, nécessaire à la croissance adéquate du cadre de silice et à la solidification de sa structure.

Atteindre la perfection structurelle

Structure hexagonale ordonnée

L'objectif ultime de l'utilisation de cet appareil spécifique est l'ordre géométrique. La stabilité fournie par le réacteur se traduit par la formation d'une structure hexagonale ordonnée distincte.

Uniformité des pores et de la morphologie

La qualité de la synthèse des nanoparticules est définie par la cohérence. L'environnement contrôlé garantit que les particules résultantes présentent une taille de pores uniforme et une morphologie cohérente sur l'ensemble du lot.

Comprendre les contraintes opérationnelles

Intensité temporelle

L'exigence d'une période de vieillissement de 48 heures est une contrainte importante. Cette durée prolongée signifie que le processus de synthèse est long, ce qui a un impact sur le débit de production.

Dépendance aux conditions statiques

Le processus dépend fortement du maintien de l'environnement statique. Toute interruption du scellage ou tout échec du maintien du point de consigne de 80 °C pendant la période de deux jours peut compromettre l'uniformité du produit final.

Optimiser pour la cohérence

Pour assurer la synthèse réussie de MSN de haute qualité, vous devez respecter les paramètres stricts de l'environnement de réaction.

- Si votre objectif principal est l'ordre structurel : Assurez-vous que le réacteur reste complètement intact pour permettre à la structure hexagonale de se former correctement.

- Si votre objectif principal est l'uniformité des particules : Respectez strictement la température de 80 °C et la durée complète de 48 heures pour garantir une taille de pores et une morphologie cohérentes.

Contrôlez précisément l'environnement, et le processus d'auto-assemblage donnera un matériau prévisible et de haute qualité.

Tableau récapitulatif :

| Paramètre clé | Rôle/Impact dans la synthèse des MSN |

|---|---|

| Environnement | Fournit un état thermodynamique statique pour l'auto-assemblage de la silice |

| Température | Maintient une température précise de 80 °C pour éviter les défauts structurels |

| Temps de vieillissement | Durée de 48 heures requise pour la solidification du cadre de silice |

| Résultat structurel | Formation d'une géométrie hexagonale distincte et ordonnée |

| Morphologie | Garantit une taille de pores et une uniformité des particules cohérentes |

Élevez la précision de vos nanomatériaux avec KINTEK

L'obtention de la structure hexagonale ordonnée parfaite dans les MSN nécessite un contrôle environnemental sans faille. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes de vide, tubulaires et de muffles haute performance conçus pour maintenir des conditions thermodynamiques précises pendant des périodes de vieillissement prolongées. Que vous ayez besoin d'une configuration standard ou d'un four de laboratoire personnalisable adapté à vos protocoles de synthèse uniques, notre équipement garantit la stabilité dont votre recherche a besoin.

Prêt à optimiser vos rendements de nanoparticules ? Contactez nos spécialistes dès aujourd'hui pour trouver la solution haute température idéale pour votre laboratoire.

Guide Visuel

Références

- Mesoporous Silica-Loaded PCL-CHT Hybrid Membranes for Skin Regeneration. DOI: 10.1021/acsami.5c09164

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage et de brasage pour traitement thermique sous vide

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels avantages le char de tourbe offre-t-il par rapport au charbon de bois traditionnel ? Augmentez l'efficacité de votre fournaise de 22 %

- Quel rôle joue un four à arc-imagerie dans la synthèse de NaMgPO4:Eu ? Découverte rapide de phases et isolement de l'olivine

- Comment les fours IR haute puissance se comparent-ils aux équipements traditionnels pour les nanocomposites ? Libérez un contrôle supérieur des matériaux

- Comment les flacons à bouchon de quartz facilitent-ils la pyrolyse du carbone de chitosane magnétique ? Maîtriser les atmosphères réductrices localisées

- Pourquoi un système de cellule d'échantillon avec contrôle de chauffage est-il nécessaire pour l'analyse d'impédance de la ferrite de nickel dopée à l'yttrium ?

- Quelle est l'importance de la précision du contrôle de la température dans les fours à haute température pour le dioxyde de titane dopé au carbone ?

- Quels mécanismes génèrent de la chaleur dans le chauffage par induction ? Découvrez la science du traitement efficace des matériaux

- Pourquoi un contrôle précis et constant de la température est-il requis pendant la phase de durcissement du mortier de géopolymère ? Guide de succès