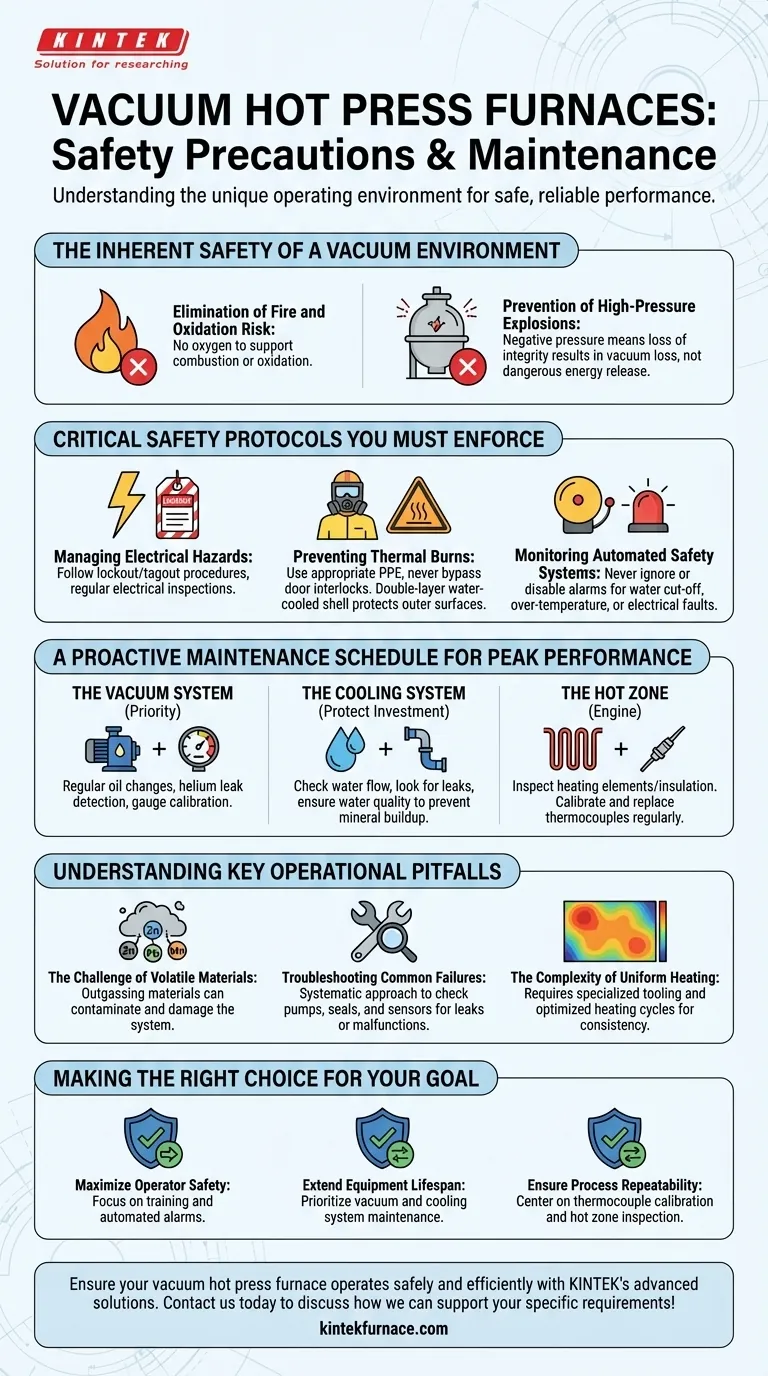

Essentiellement, la sécurité d'un four à presse chaude sous vide repose sur la compréhension de son environnement de fonctionnement unique. Contrairement aux fours conventionnels, les risques primaires ne sont pas l'incendie ou l'explosion en raison du vide, mais plutôt les dangers électriques, les températures élevées et les exigences spécifiques du maintien du système de vide lui-même. Un programme d'entretien discipliné axé sur les pompes à vide, les circuits de refroidissement et les composants de la zone chaude est non négociable pour un fonctionnement sûr et fiable.

Bien que l'environnement sous vide élimine intrinsèquement le risque d'incendie et d'explosions à haute pression, la fiabilité du four et la sécurité de l'opérateur dépendent entièrement d'un entretien proactif des systèmes de vide, de refroidissement et de contrôle.

La sécurité intrinsèque d'un environnement sous vide

Un avantage clé d'un four sous vide est la façon dont sa conception fondamentale atténue certains des risques de chauffage industriels les plus courants. La physique du fonctionnement sous vide crée un environnement plus contrôlé et plus sûr.

Élimination du risque d'incendie et d'oxydation

Parce qu'un vide est, par définition, un espace avec une teneur en oxygène extrêmement faible, il ne peut pas supporter la combustion. Ce manque d'oxygène empêche les pièces à usiner ou les composants internes du four de s'oxyder ou de prendre feu à des températures élevées, un avantage significatif par rapport aux fours atmosphériques.

Prévention des explosions à haute pression

Les fours sous vide fonctionnent à pression négative. Contrairement aux appareils sous pression ou aux chaudières qui peuvent tomber en panne catastrophiquement en raison d'une surpression, un système sous vide ne présente aucun risque d'explosion de ce type. Une perte d'intégrité entraîne une perte de vide, et non une libération dangereuse d'énergie.

Protocoles de sécurité critiques que vous devez appliquer

Malgré ses avantages intrinsèques, un four sous vide est un équipement industriel complexe avec une énergie thermique et électrique significative. Des protocoles stricts sont essentiels.

Gestion des dangers électriques

Ces fours utilisent des systèmes à haute puissance pour générer de la chaleur. Tout le personnel doit suivre les procédures standard de verrouillage/étiquetage pendant l'entretien pour prévenir l'électrocution. L'inspection régulière du câblage et des armoires électriques est obligatoire.

Prévention des brûlures thermiques

L'extérieur du four est protégé par une enveloppe à double paroi refroidie à l'eau, ce qui maintient les surfaces extérieures à une température sûre. Cependant, l'intérieur et la pièce à usiner seront à des températures extrêmes. Les opérateurs doivent utiliser l'équipement de protection individuelle (EPI) approprié et ne jamais contourner les interverrouillages de porte.

Surveillance des systèmes de sécurité automatisés

Les fours modernes sont équipés de dispositifs de sécurité hautement automatisés. Ces systèmes fournissent des alarmes sonores et visuelles pour les défaillances critiques comme une coupure d'eau dans le système de refroidissement, des conditions de surchauffe ou des surintensités électriques. Ces alarmes ne doivent jamais être ignorées ou désactivées.

Un programme d'entretien proactif pour des performances optimales

Des performances constantes et une longue durée de vie de l'équipement sont directement liées à un programme d'entretien préventif rigoureux. Les problèmes sont beaucoup plus faciles et moins chers à prévenir qu'à résoudre.

Le système de vide : Votre première priorité

Les pompes à vide, les joints et les jauges sont le cœur du système. Les vidanges régulières des pompes, la vérification des fuites de tous les joints et connexions avec un détecteur de fuites à l'hélium, et l'étalonnage des jauges de vide sont essentiels pour atteindre et maintenir les niveaux de vide requis.

Le système de refroidissement : Protéger votre investissement

Le système de refroidissement par eau protège l'ensemble de l'enveloppe du four, des traversées de puissance et de la chambre à vide de la chaleur intense. Vous devez vérifier régulièrement le débit d'eau adéquat, rechercher les fuites et assurer la qualité de l'eau pour prévenir l'accumulation de minéraux qui peuvent obstruer les canaux de refroidissement.

La zone chaude : Le moteur du four

La zone chaude contient les éléments chauffants, l'isolation et les thermocouples. Les éléments chauffants en graphite ou en métaux réfractaires se dégradent avec le temps et nécessitent une inspection et un remplacement périodiques. L'isolation en feutre ou en panneau de graphite peut devenir cassante et doit également être inspectée.

Étalonnage et intégrité des thermocouples

Les thermocouples sont les capteurs qui mesurent et contrôlent la température. Leur précision est vitale pour la répétabilité du processus. Ils doivent être étalonnés régulièrement et remplacés s'ils présentent des signes de défaillance ou de dérive, car une lecture inexacte peut ruiner une pièce à usiner ou endommager le four.

Comprendre les pièges opérationnels clés

L'exploitation efficace d'un four sous vide nécessite de comprendre ses limites et les problèmes courants qui peuvent survenir pendant le traitement.

Le défi des matériaux volatils

Certains matériaux ont une pression de vapeur saturée élevée et s'évaporent ou "dégazent" sous vide à des températures élevées. Des matériaux comme le zinc, le plomb, le manganèse, le cuivre et l'aluminium peuvent contaminer l'intérieur du four, recouvrir l'isolation et endommager les pompes à vide. Le traitement de ces matériaux nécessite une extrême prudence ou peut être totalement inadapté à un environnement sous vide.

Dépannage des pannes courantes

Lorsque des problèmes comme l'incapacité d'atteindre le niveau de vide cible surviennent, une approche systématique est nécessaire. Le dépannage implique la vérification de chaque étape du système de pompage, l'inspection des fuites et la garantie que toutes les séquences du système fonctionnent correctement. Les pannes sont souvent attribuées à une pompe usée, un joint compromis ou un dysfonctionnement du thermocouple.

La complexité du chauffage uniforme

Atteindre une température parfaitement uniforme sur des pièces à usiner grandes ou de forme complexe peut être difficile. Cela nécessite souvent un outillage spécialisé, un placement minutieux des pièces et des cycles de chauffage optimisés pour garantir que toutes les zones de la pièce atteignent la température désirée sans surchauffer les autres.

Faire le bon choix pour votre objectif

Votre objectif en matière d'entretien et de sécurité doit s'aligner sur votre objectif opérationnel principal.

- Si votre objectif principal est de maximiser la sécurité de l'opérateur : Appliquez une formation rigoureuse sur les dangers électriques et les EPI thermiques, et traitez chaque alarme automatisée comme un événement d'arrêt de travail critique.

- Si votre objectif principal est de prolonger la durée de vie de l'équipement : Priorisez un programme d'entretien préventif strict pour les pompes à vide et le système de refroidissement par eau, car ceux-ci protègent l'ensemble de l'investissement.

- Si votre objectif principal est d'assurer la répétabilité du processus : Concentrez vos efforts sur l'étalonnage régulier des thermocouples, l'inspection de la zone chaude et la vérification diligente des fuites de vide pour garantir un environnement de traitement constant.

En fin de compte, considérer le four non seulement comme un outil mais comme un système intégré à gérer de manière proactive est la clé d'une production sûre, fiable et de haute qualité.

Tableau récapitulatif :

| Aspect | Priorité clé |

|---|---|

| Sécurité | Dangers électriques, brûlures thermiques, alarmes automatisées |

| Entretien | Système de vide, circuits de refroidissement, composants de la zone chaude |

| Pièges opérationnels | Matériaux volatils, défis du chauffage uniforme |

| Objectifs | Sécurité de l'opérateur, durée de vie de l'équipement, répétabilité du processus |

Assurez le fonctionnement sûr et efficace de votre four à presse chaude sous vide grâce aux solutions avancées de KINTEK. Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation répond précisément à vos besoins expérimentaux uniques, améliorant la fiabilité et les performances. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos exigences spécifiques !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Comment le contrôle précis de la température affecte-t-il la microstructure du Ti-6Al-4V ? Maîtriser la précision du pressage à chaud du titane

- Comment l'équipement de presse à chaud sous vide contribue-t-il au secteur de l'énergie et de la production d'électricité ? Stimulez l'efficacité et la durabilité.

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure

- Comment le vide ou une atmosphère protectrice réduit-il l'oxydation dans les métaux en fusion ? Prévenez les inclusions d'oxyde pour des métaux plus résistants

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales