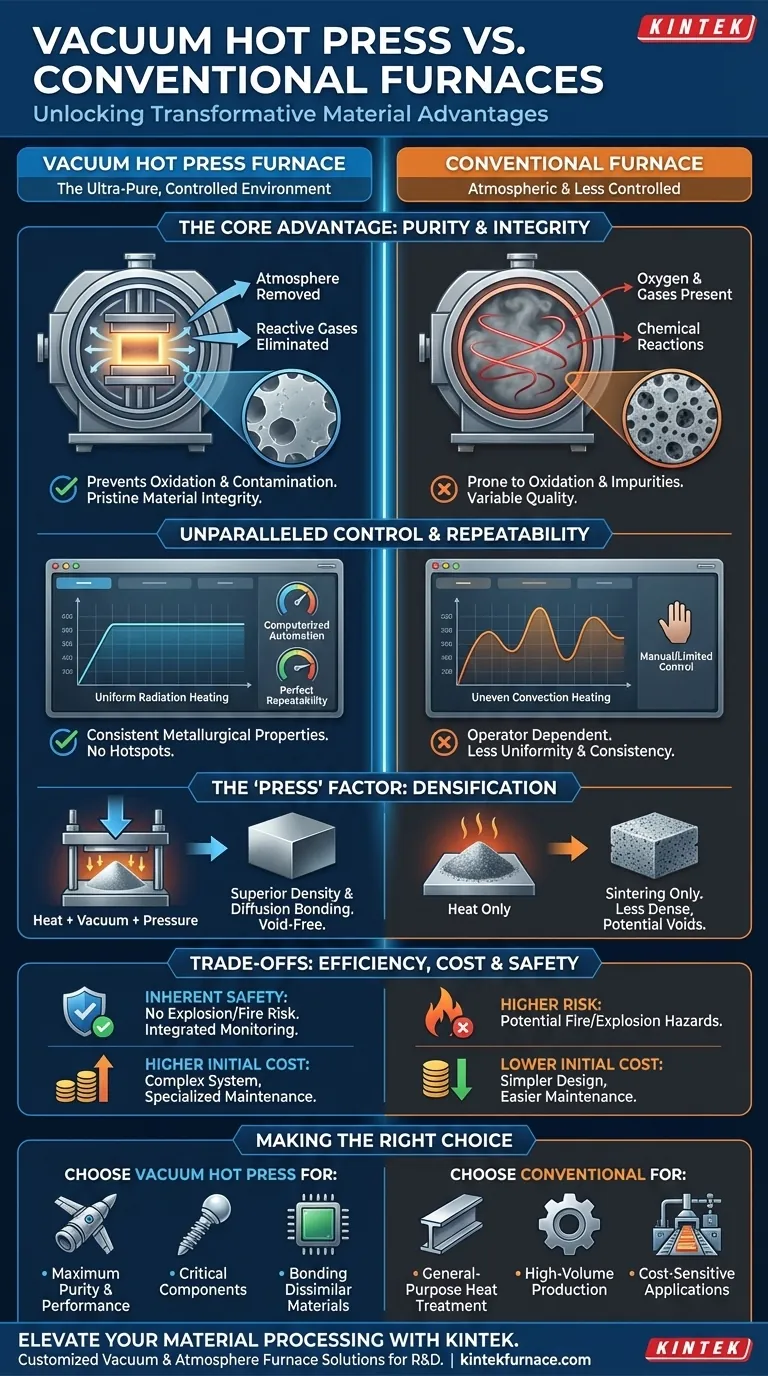

À la base, les fours à pressage chaud sous vide offrent des avantages transformateurs par rapport aux fours conventionnels en créant un environnement ultra-pur et contrôlé. Cela permet d'obtenir des propriétés matérielles supérieures, une répétabilité des processus inégalée et un profil opérationnel plus sûr, ce qui est tout simplement impossible à atteindre dans une atmosphère standard. Les principaux avantages tournent autour de la prévention de la contamination et de la possibilité de contrôler précisément à la fois la température et la pression.

La décision d'utiliser un pressage chaud sous vide ne consiste pas à choisir un four plus rapide, mais à choisir un outil de traitement fondamentalement différent. Il privilégie la création de matériaux avec la pureté, la densité et les propriétés métallurgiques spécifiques les plus élevées possibles, là où les méthodes conventionnelles échoueraient.

L'avantage fondamental : un environnement de traitement ultra-pur

La caractéristique déterminante d'un four sous vide est sa capacité à éliminer l'atmosphère — et les impuretés qu'elle contient — de l'équation. Cela a des effets profonds sur le produit final.

Prévenir l'oxydation et la contamination

Dans un four conventionnel, le matériau est chauffé en présence d'oxygène et d'autres gaz atmosphériques. Cela conduit inévitablement à l'oxydation et à d'autres réactions chimiques à la surface du matériau, introduisant des impuretés.

Un four sous vide fonctionne en aspirant l'air pour créer un environnement à pression négative. En éliminant les gaz réactifs, il prévient efficacement la contamination, garantissant que la composition chimique du matériau reste intacte.

Atteindre une intégrité matérielle sans compromis

Cet environnement exempt d'impuretés est essentiel pour le traitement de matériaux réactifs et haute performance tels que les superalliages, les céramiques avancées et le titane.

Le résultat est un produit final avec des propriétés matérielles supérieures et une finition de surface propre. Ceci est essentiel pour les applications dans l'aérospatiale, le médical et l'électronique avancée où même des impuretés mineures peuvent entraîner la défaillance du composant.

Contrôle inégalé des variables de processus

Au-delà de la pureté, les presses chaudes sous vide offrent un niveau de contrôle du processus que les fours conventionnels ne peuvent égaler. Cette précision est la clé de la cohérence et de l'ingénierie des matériaux avancés.

Uniformité de température de précision

Les fours sous vide chauffent principalement par rayonnement, ce qui assure un chauffage très uniforme sur toute la pièce à usiner. Cela élimine les points chauds et les points froids courants dans les fours à convection conventionnels.

Cette uniformité garantit que toute la pièce subit exactement le même cycle thermique, ce qui se traduit par des propriétés métallurgiques cohérentes, des contraintes internes réduites et moins de gauchissement.

Contrôle informatisé pour une répétabilité parfaite

Les presses chaudes sous vide modernes sont des systèmes hautement automatisés. La température, la pression et les niveaux de vide sont gérés par un ordinateur selon une recette préprogrammée.

Cette automatisation garantit que chaque processus est identique, conduisant à une répétabilité exceptionnelle d'un lot à l'autre. Elle élimine les suppositions de l'opérateur et garantit un contrôle qualité constant.

Le « Pressage » dans Pressage Chaud : Densification sous Vide

La fonction de « pressage chaud » ajoute une autre couche de contrôle. Alors que le matériau est maintenu à une température précise sous vide, une presse mécanique applique une force.

Cette application simultanée de chaleur, de vide et de pression est utilisée pour la densification, le soudage par diffusion et le frittage de poudres en une masse solide et sans vide, ce qui est impossible dans un four standard.

Comprendre les compromis : efficacité et coût

Bien que les avantages soient significatifs, les presses chaudes sous vide ne sont pas une solution universelle. Comprendre leur profil opérationnel est essentiel pour prendre une décision éclairée.

Le mythe de « plus rapide contre plus lent »

L'efficacité d'un four sous vide est nuancée. Le processus de mise sous vide et, dans certains cas, de remplissage avec un gaz inerte peut rendre le temps de cycle total plus long que dans un four conventionnel simple.

Cependant, la phase de chauffage peut être plus économe en énergie, car l'énergie n'est pas gaspillée à chauffer de grands volumes d'air. De plus, les conceptions modernes avec des enveloppes à refroidissement par eau avancées permettent un refroidissement rapide et contrôlé, ce qui peut être une partie critique du processus de traitement thermique lui-même.

Investissement initial plus élevé

Les fours à pressage chaud sous vide sont des machines complexes intégrant des pompes à vide, des commandes précises et des conceptions de chambre robustes. Cela entraîne un coût d'investissement initial nettement plus élevé par rapport à la plupart des fours conventionnels.

Complexité de la maintenance et de l'exploitation

La complexité du système, en particulier les pompes à vide et les joints, nécessite des connaissances plus spécialisées pour l'exploitation et la maintenance. Cela peut se traduire par des coûts d'exploitation à long terme plus élevés et la nécessité d'un personnel plus hautement qualifié.

Sécurité inhérente par conception

La technologie du vide modifie fondamentalement le profil de sécurité du traitement à haute température, éliminant les risques industriels courants.

Élimination des risques d'explosion et d'incendie

Parce qu'ils fonctionnent sous pression négative, les fours sous vide présentent pratiquement aucun risque d'explosion due à une surpression.

L'environnement à faible teneur en oxygène élimine également les conditions nécessaires à la combustion, atténuant le risque d'incendie qui peut exister dans les fours standard, en particulier lors du traitement de matériaux recouverts d'huile ou d'autres revêtements.

Surveillance de sécurité intégrée

Ces fours sont généralement équipés d'une suite de dispositifs de sécurité automatisés. Les alarmes en cas de surchauffe, de perte d'eau de refroidissement ou de surintensité offrent une couche de protection intégrée pour l'équipement et le personnel.

Faire le bon choix pour votre application

Choisir entre un pressage chaud sous vide et un four conventionnel dépend entièrement de vos exigences matérielles, de vos normes de qualité et de votre budget.

- Si votre objectif principal est la pureté et la performance maximales des matériaux (par exemple, alliages aérospatiaux, implants médicaux, céramiques avancées) : Le contrôle de la contamination et l'amélioration des propriétés offerts par un pressage chaud sous vide sont non négociables.

- Si votre objectif principal est le traitement thermique généralisé à haut volume (par exemple, recuit ou revenu d'acier de base) : Les avantages en termes de coût et de débit d'un four conventionnel en font le choix le plus pratique.

- Si votre objectif principal est le collage de matériaux dissemblables ou la création de pièces en poudre métallique entièrement denses : La combinaison unique de chaleur, de vide et de pression dans un pressage chaud sous vide est essentielle.

- Si votre objectif principal est la répétabilité du processus pour les composants critiques : Le contrôle précis et automatisé d'un four sous vide offre une cohérence difficile à obtenir manuellement.

En fin de compte, investir dans un four à pressage chaud sous vide est une décision de privilégier un contrôle absolu sur la forme et la fonction finales du matériau.

Tableau récapitulatif :

| Avantage | Four à pressage chaud sous vide | Four conventionnel |

|---|---|---|

| Pureté | Prévient l'oxydation et la contamination | Sujet à l'oxydation et aux impuretés |

| Contrôle | Chauffage uniforme, température/pression précises | Moins uniforme, contrôle limité |

| Propriétés des matériaux | Densité et intégrité supérieures | Qualité variable |

| Répétabilité | Élevée avec automatisation | Inférieure, dépend de l'opérateur |

| Sécurité | Faible risque d'explosion/incendie | Risque plus élevé dans certaines conditions |

| Coût | Investissement initial plus élevé | Coût initial inférieur |

Prêt à élever votre traitement des matériaux avec précision et pureté ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours haute température avancées, y compris les fours sous vide et à atmosphère, adaptés aux besoins uniques d'industries telles que l'aérospatiale, le médical et l'électronique. Tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour garantir que vos expériences obtiennent des résultats sans compromis. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à pressage chaud sous vide peuvent transformer les capacités de votre laboratoire et stimuler l'innovation !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de traitement thermique et de frittage par induction sous vide 600T

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Comment choisir les éléments chauffants et les méthodes de pressurisation pour les fours de pressage à chaud sous vide ? Optimiser pour la température et la densité

- Pourquoi le pressage à chaud est-il idéal pour les applications critiques dans des secteurs tels que l'aérospatiale et l'automobile ? Obtenez une densité de composants et une fiabilité inégalées

- Quels rôles les moules en graphite de haute pureté et de haute résistance jouent-ils dans le SPS ? Entraîner la densification et la précision

- À quoi sert une presse à chaud ? Fabriquer des matériaux denses et performants

- Quelle est la fonction d'un pyromètre infrarouge dans le processus SPS des alliages Ti-6Al-4Zr-4Nb ? Contrôle précis des phases expliqué

- Quelle est la fonction principale d'un four de frittage par pressage à chaud sous vide dans la consolidation des composites Cu/rGO ? Atteindre une densité proche de la théorie et des performances supérieures

- Quel est le but de l'utilisation d'une presse hydraulique de laboratoire pour le tellurure de bismuth ? Optimiser les corps verts thermoélectriques

- Quels problèmes spécifiques la pression uniaxiale résout-elle lors du frittage de Cu/rGO ? Atteindre une conductivité et une densité maximales