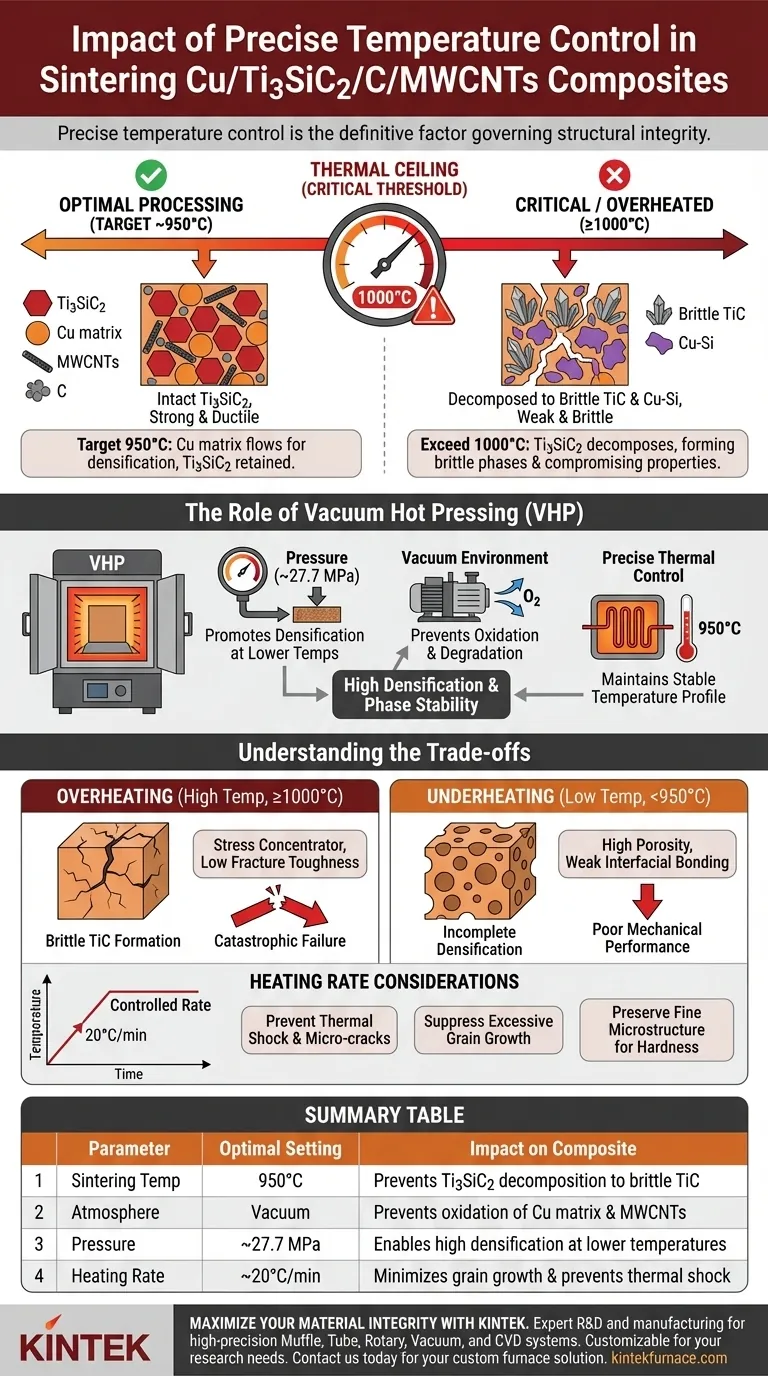

Le contrôle précis de la température est le facteur déterminant qui régit l'intégrité structurelle des composites Cu/Ti3SiC2/C/MWCNTs pendant leur fabrication.

Si la température de frittage dépasse le seuil critique (atteignant spécifiquement 1000°C ou plus), la phase de renforcement principale, le Ti3SiC2, subit une décomposition thermique. Cette réaction transforme la phase de renforcement souhaitable en carbure de titane (TiC) et en composés Cuivre-Silicium (Cu-Si) fragiles, compromettant gravement les propriétés mécaniques du matériau.

Point essentiel à retenir La fabrication de ce composite nécessite un "plafond thermique" strict. Vous devez maintenir une température de frittage stable (idéalement autour de 950°C) pour faciliter l'écoulement de la matrice et la densification sans déclencher la décomposition chimique du renforcement Ti3SiC2 en sous-produits fragiles.

Le mécanisme de stabilité des phases

Éviter la décomposition thermique

Le principal risque lors du frittage de ce composite est l'instabilité du Ti3SiC2 à des températures élevées.

Bien que le Ti3SiC2 offre un excellent renforcement mécanique, il est sensible thermiquement en présence de cuivre.

Si la température du four fluctue à la hausse jusqu'à 1000°C, la phase Ti3SiC2 se décompose. Au lieu d'un composite renforcé, vous vous retrouvez avec une matrice contaminée par des phases fragiles de TiC et des composés Cu-Si.

La fenêtre de traitement optimale

Pour éviter cette dégradation, l'équipement doit maintenir un profil de température stable, ciblant généralement 950°C.

À cette température, la matrice de cuivre s'adoucit suffisamment pour s'écouler et se densifier sous pression.

De manière cruciale, cette température est suffisamment basse pour préserver la structure chimique du Ti3SiC2, garantissant que le composite conserve sa ductilité et sa résistance prévues.

Le rôle du pressage à chaud sous vide (VHP)

Intégration de la pression et de la température

Le contrôle thermique précis ne fonctionne pas isolément ; il doit être associé à une pression mécanique.

Un four de pressage à chaud sous vide (VHP) applique une pression significative (par exemple, 27,7 MPa) en plus de la chaleur.

Cette pression favorise la déformation plastique et l'écoulement des particules de cuivre dans les vides. Cela permet une densification élevée à 950°C, évitant ainsi de devoir augmenter les températures au niveau dangereux de 1000°C uniquement pour la densité.

Prévention de l'oxydation grâce au vide

L'environnement sous vide est le troisième pilier de la stabilité des phases.

Les hautes températures accélèrent généralement l'oxydation. Dans le vide, l'oxygène atmosphérique est éliminé.

Cela empêche la matrice de cuivre de former des inclusions d'oxyde et protège les nanotubes de carbone (MWCNTs) et le Ti3SiC2 de la dégradation ou de la combustion avant que le composite ne soit complètement formé.

Comprendre les compromis

La conséquence de la surchauffe (haute température)

Comme mentionné, le dépassement de la température cible entraîne une transformation de phase.

La formation de TiC fragile agit comme un concentrateur de contraintes au sein du matériau. Cela réduit considérablement la ténacité à la rupture, rendant le composant final sujet à une défaillance catastrophique sous charge.

La conséquence du sous-chauffage (basse température)

Inversement, ne pas atteindre la température de frittage optimale entraîne une densification incomplète.

Si la température est trop basse, la viscosité de la matrice de cuivre reste trop élevée pour remplir les pores interstitiels.

Il en résulte une structure poreuse avec une faible liaison interfaciale entre le cuivre et les renforts, entraînant de mauvaises performances mécaniques.

Considérations sur le taux de chauffage

La précision s'applique également à la vitesse à laquelle vous atteignez la température cible.

Le contrôle programmable (par exemple, 20°C/min) aide à équilibrer le taux de densification et la croissance des grains.

Un chauffage contrôlé évite le choc thermique, qui peut provoquer des micro-fissures, et supprime une croissance excessive des grains, préservant la microstructure fine nécessaire à la dureté.

Faire le bon choix pour votre objectif

Pour optimiser le processus de frittage des composites Cu/Ti3SiC2/C/MWCNTs, alignez votre stratégie thermique sur vos métriques de qualité spécifiques :

- Si votre objectif principal est la pureté de phase : plafonnez strictement votre température maximale à 950°C pour garantir une décomposition nulle de la phase Ti3SiC2 en TiC fragile.

- Si votre objectif principal est la densification : maximisez la pression mécanique (par exemple, ~27,7 MPa) dans l'environnement sous vide pour obtenir une densité complète sans dépasser la limite thermique.

- Si votre objectif principal est l'homogénéité microstructurale : utilisez des taux de chauffage programmables pour éviter les chocs thermiques et minimiser la croissance des grains pendant la phase de montée en température.

Le succès réside dans la navigation dans la fenêtre étroite où le cuivre s'écoule librement, mais le Ti3SiC2 reste chimiquement inerte.

Tableau récapitulatif :

| Paramètre | Réglage optimal | Impact sur le composite |

|---|---|---|

| Température de frittage | 950°C | Empêche la décomposition du Ti3SiC2 en TiC fragile |

| Atmosphère | Vide | Empêche l'oxydation de la matrice Cu et des MWCNTs |

| Pression | ~27,7 MPa | Permet une densification élevée à des températures plus basses |

| Taux de chauffage | ~20°C/min | Minimise la croissance des grains et prévient le choc thermique |

Maximisez l'intégrité de votre matériau avec KINTEK

La précision fait la différence entre un composite haute performance et une défaillance fragile. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et systèmes CVD de haute précision, tous personnalisables pour vos besoins de recherche uniques. Que vous frittiez des composites avancés Cu/Ti3SiC2/C/MWCNTs ou que vous développiez de nouveaux alliages, notre équipement garantit le plafond thermique stable et les environnements sous vide requis pour la pureté des phases.

Prêt à améliorer les capacités de votre laboratoire ? Contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisée !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Comment l'environnement sous vide affecte-t-il le pressage à chaud des composites AlMgTi ? Obtenez un collage et une densité supérieurs

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Pourquoi une presse à chaud sous vide est-elle nécessaire pour le frittage des composites CNT-Al ? Optimisation de la densité et de la liaison interfaciale

- Comment les presses à vide sont-elles utilisées dans les industries aérospatiale et automobile ? Améliorer les performances avec des composites légers

- Quels processus sont utilisés pour le pressage sous vide et le préformage des tissus et des matériaux fibreux ? Maîtriser la consolidation uniforme pour les composites

- Quels sont les avantages techniques des systèmes SPS sous vide pour les grandes céramiques transparentes ? Atteindre une clarté optique maximale

- Quels sont les principaux avantages de l'utilisation d'équipements de presse à chaud sous vide dans la fabrication ? Obtenez une qualité et des performances de matériaux supérieures

- Pourquoi le processus de frittage réactif des alliages RuTi repose-t-il sur l'environnement de vide poussé fourni par un four de pressage à chaud sous vide ? Essentiel pour la pureté et la densité