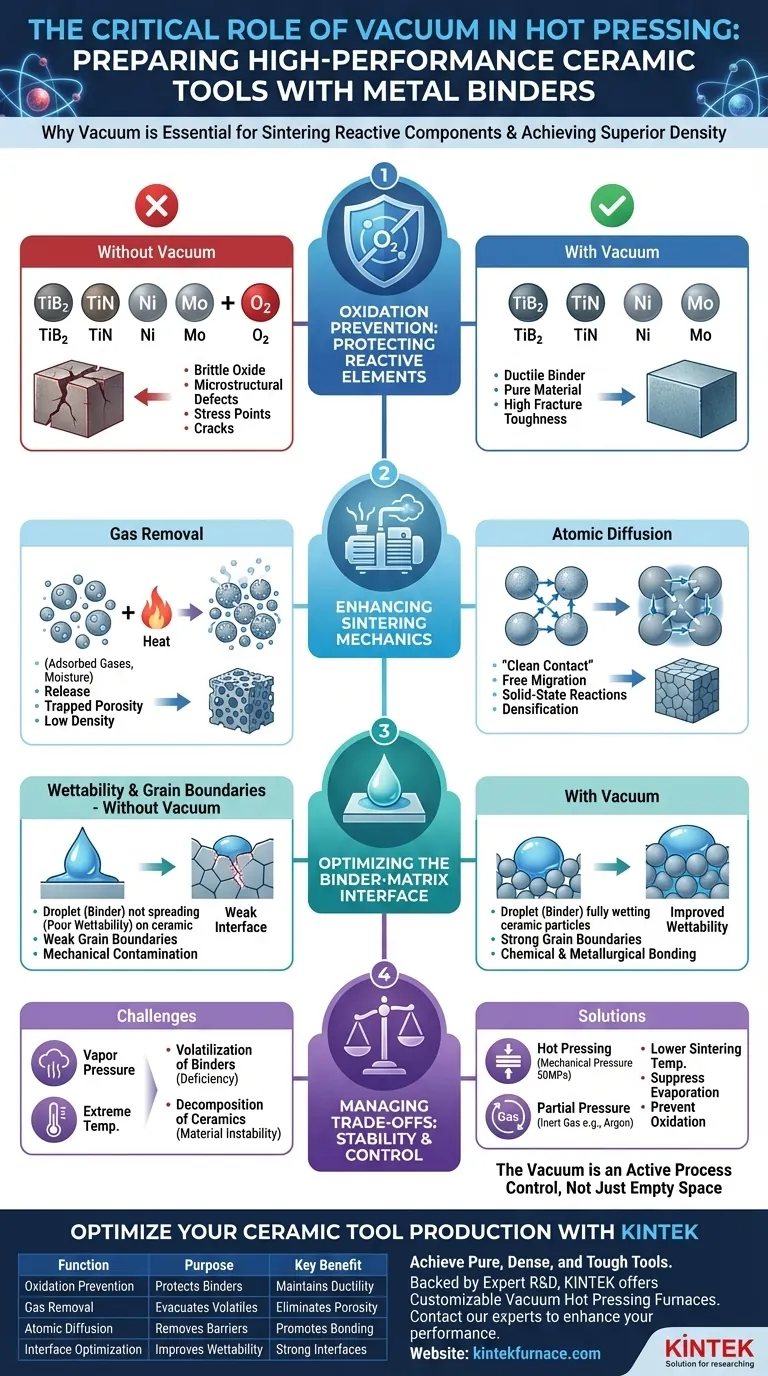

L'exigence principale d'un environnement sous vide lors du pressage à chaud d'outils en céramique avec des liants métalliques est d'empêcher l'oxydation de composants réactifs tels que le diborure de titane (TiB2), le nitrure de titane (TiN), le nickel (Ni) et le molybdène (Mo) à des températures élevées. De plus, le vide est essentiel pour éliminer les gaz adsorbés et les substances volatiles des surfaces des poudres, ce qui purifie les joints de grains et permet la diffusion atomique nécessaire pour créer un outil dense et durable.

Idée clé : Le frittage haute performance ne concerne pas seulement la chaleur et la pression ; il s'agit de la pureté de surface. En éliminant l'oxygène et les gaz interstitiels, un environnement sous vide supprime les barrières chimiques et physiques qui empêchent les liants métalliques et les particules de céramique de se lier pour former un solide unique et cohérent.

Le rôle crucial de la prévention de l'oxydation

Protection des éléments réactifs

Les outils en céramique utilisent souvent des liants métalliques (tels que Ni, Mo ou Ti) et des phases céramiques non oxydes (telles que TiB2 ou TiN). Ces matériaux sont chimiquement actifs, en particulier lorsque les températures augmentent pendant le processus de frittage.

Sans vide, ces éléments réagiraient rapidement avec l'oxygène atmosphérique. Cette réaction dégrade le liant métallique, transformant un agent de liaison ductile en un oxyde cassant qui ne peut pas maintenir efficacement la matrice céramique.

Éviter les défauts microstructuraux

Lorsque l'oxydation se produit, elle conduit à la formation d'inclusions d'oxydes. Ces inclusions agissent comme des contaminants dans la structure du matériau.

Dans un outil fini, ces oxydes cassants servent de points de concentration de contraintes. Sous charge mécanique, des fissures s'initient à ces points, réduisant considérablement la ténacité à la rupture et la durée de vie globale de l'outil.

Amélioration de la mécanique du frittage

Élimination des gaz adsorbés

Les matériaux en poudre, en particulier ceux ayant une grande surface spécifique comme les nanopoudres, adsorbent naturellement les gaz et l'humidité de l'air.

Lorsque le four chauffe, ces gaz sont libérés. Un environnement sous vide évacue efficacement ces substances volatiles. Si ces gaz n'étaient pas éliminés, ils seraient piégés dans le matériau, entraînant une porosité (trous) qui détruit la densité et l'intégrité de l'outil.

Promotion de la diffusion atomique

Le frittage repose sur la diffusion atomique, c'est-à-dire le mouvement des atomes à travers les joints de particules pour les fusionner.

Les couches d'oxyde à la surface des particules agissent comme des barrières à ce mouvement. En maintenant le vide, vous supprimez ces barrières. Ce "contact propre" permet aux atomes de migrer librement, facilitant les réactions en phase solide nécessaires pour former des composés intermétalliques purs et densifier le matériau.

Optimisation de l'interface liant-matrice

Amélioration de la mouillabilité

Pour qu'un outil en céramique soit résistant, le liant métallique doit "mouiller" efficacement (s'étaler sur) les particules de céramique.

L'oxydation réduit considérablement la mouillabilité. Un environnement sous vide garantit que les surfaces restent métalliques et réactives, permettant au liant fondu ou semi-fondu de s'écouler uniformément autour des grains de céramique.

Renforcement des joints de grains

La résistance mécanique d'un outil en céramique est déterminée par la résistance de ses joints de grains (les interfaces entre les cristaux).

Le traitement sous vide purifie ces interfaces. En empêchant la contamination chimique, le vide garantit que la liaison entre le liant métallique et la phase céramique est chimique et métallurgique, plutôt que simplement mécanique.

Comprendre les compromis : pression de vapeur et décomposition

Bien que le vide soit essentiel pour la pureté, il introduit des défis spécifiques concernant la stabilité des matériaux qui doivent être gérés.

Volatilisation des liants

Certains liants métalliques ont des pressions de vapeur élevées. Dans un vide très poussé à des températures de frittage, ces métaux peuvent commencer à s'évaporer plutôt qu'à se fritter. Cela peut entraîner une déficience du liant dans le produit final, laissant la matrice céramique sans support.

Décomposition des céramiques

Certaines céramiques, comme le nitrure d'uranium (UN) ou certains nitrures instables, peuvent subir une décomposition sévère dans des environnements sous vide poussé à des températures extrêmes (par exemple, supérieures à 1627 °C).

Dans ces cas, l'aspect "Pressage à chaud" devient vital. L'application d'une pression mécanique (par exemple, 50 MPa) fournit une force motrice supplémentaire pour la densification. Cela permet au matériau de se fritter à des températures plus basses, évitant ainsi le seuil où se produit la décomposition induite par le vide.

Faire le bon choix pour votre objectif

Pour optimiser votre processus de frittage, vous devez équilibrer le niveau de vide avec la volatilité de vos composants spécifiques.

- Si votre objectif principal est la densité maximale : Assurez-vous que votre système de vide est capable d'éliminer les gaz interstitiels pendant la phase de chauffage initiale pour éviter les porosités piégées.

- Si votre objectif principal est la ténacité mécanique : Privilégiez des niveaux de vide élevés pour éliminer l'oxygène, garantissant que le liant métallique reste métallique et ductile plutôt que de devenir un oxyde cassant.

- Si vous utilisez des liants à haute pression de vapeur : Vous devrez peut-être introduire une pression partielle de gaz inerte (comme l'argon) après la phase de dégazage initiale pour supprimer l'évaporation tout en empêchant l'oxydation.

L'environnement sous vide n'est pas simplement un espace vide ; c'est un contrôle de processus actif qui ouvre la voie aux liaisons atomiques, transformant la poudre libre en un outil industriel haute performance.

Tableau récapitulatif :

| Fonction | Objectif | Avantage clé |

|---|---|---|

| Prévention de l'oxydation | Protège les liants métalliques réactifs (Ni, Mo) et les céramiques (TiB2, TiN) | Maintient la ductilité et prévient les inclusions d'oxydes cassants |

| Élimination des gaz et des volatils | Évacue les gaz adsorbés et l'humidité des surfaces de poudre | Élimine la porosité pour une densité et une intégrité maximales |

| Diffusion atomique améliorée | Supprime les barrières de surface entre les particules | Favorise des liaisons solides et des réactions en phase solide pour la densification |

| Optimisation de l'interface | Améliore la mouillabilité et purifie les joints de grains | Crée des interfaces métal-céramique solides et chimiquement liées |

Prêt à optimiser la production de vos outils en céramique haute performance ?

La création d'un outil sans défaut et de haute densité nécessite un contrôle précis de l'environnement de frittage. L'expertise de KINTEK en matière de fours sous vide à haute température vous garantit de pouvoir :

- Prévenir l'oxydation : Obtenez des liants métalliques purs pour une ténacité maximale.

- Éliminer la porosité : Atteignez une densité et une intégrité mécanique supérieures.

- Personnaliser votre processus : Adaptez les niveaux de vide et les profils de température à votre système de matériaux spécifique, y compris les liants difficiles à haute pression de vapeur.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD, y compris des fours de pressage à chaud sous vide spécialisés, tous personnalisables pour vos besoins uniques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer la qualité et les performances de vos outils en céramique.

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Pourquoi les fours sous vide sont-ils considérés comme importants dans diverses industries ? Libérez des performances matérielles supérieures

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Quels sont les principaux domaines d'application des fours à sole et des fours sous vide ? Choisissez le bon four pour votre processus

- Quel est le rôle du système de régulation de la température dans un four à vide ? Réaliser des transformations précises de matériaux

- Quel est le mécanisme d'un four de frittage sous vide pour AlCoCrFeNi2.1 + Y2O3 ? Optimisez votre traitement d'alliages à haute entropie