Le principal avantage de l'utilisation d'un four de séchage sous vide pour les feuilles d'électrodes BiFeO3 est sa capacité à fonctionner dans un environnement sous vide dynamique à une température relativement basse de 60 °C.

Cet environnement accélère l'évaporation des solvants et de l'humidité tout en empêchant simultanément l'oxydation ou la dégradation des matériaux actifs. En évitant l'exposition à l'air à haute température, cette méthode garantit que la composition chimique du BiFeO3 reste stable tout au long du processus de séchage.

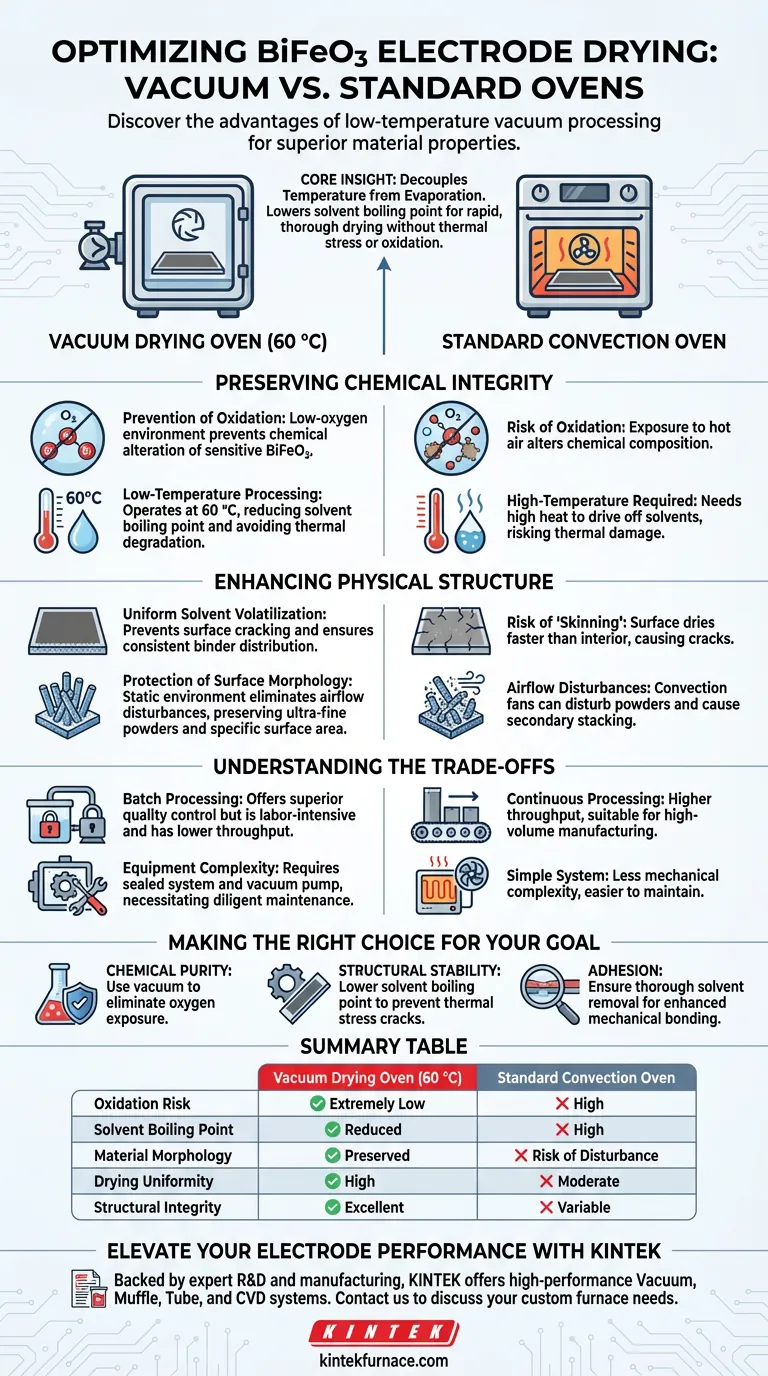

Idée clé : Le séchage sous vide découple la température de la vitesse d'évaporation. En abaissant la pression, vous abaissez le point d'ébullition des solvants, permettant un séchage rapide et complet sans le stress thermique ou les dommages oxydatifs associés aux fours à convection standard.

Préservation de l'intégrité chimique

Prévention de l'oxydation

Les fours standard s'appuient généralement sur la circulation d'air chauffé pour sécher les matériaux. Pour les matériaux sensibles comme le BiFeO3, cette exposition à l'oxygène à des températures élevées peut altérer la composition chimique.

Un four sous vide retire l'air de la chambre. Cela crée un environnement à faible teneur en oxygène qui empêche efficacement les réactions d'oxydation, préservant la pureté et la stabilité du matériau d'électrode actif.

Traitement à basse température

Dans un four standard, des températures élevées sont souvent nécessaires pour éliminer rapidement les solvants.

Un four sous vide réduit la pression ambiante, ce qui abaisse considérablement le point d'ébullition des solvants et de l'humidité. Cela permet de sécher efficacement le BiFeO3 à seulement 60 °C, en évitant la dégradation thermique qui peut survenir avec des réglages de chaleur plus élevés.

Amélioration de la structure physique

Volatilisation uniforme des solvants

Le séchage standard peut parfois entraîner un séchage plus rapide de la surface d'une suspension que de l'intérieur, provoquant un "cuir" ou des fissures.

Le séchage sous vide favorise une volatilisation plus uniforme des solvants (tels que le NMP ou l'éthanol) à partir de l'intérieur du matériau d'électrode. Cela empêche les fissures de surface et assure une distribution plus homogène du liant entre le matériau actif et le collecteur de courant.

Protection de la morphologie de surface

Pour les matériaux d'électrodes impliquant des nanostructures ou des composites poreux, le flux d'air est un facteur critique.

Les fours standard utilisent des ventilateurs à convection qui peuvent perturber les poudres ultrafines ou provoquer un empilement secondaire de nanosheets. L'environnement statique d'un four sous vide élimine ces perturbations du flux d'air, préservant la morphologie microscopique originale et la surface spécifique du matériau.

Comprendre les compromis

Traitement par lots vs. Traitement continu

Bien que les fours sous vide offrent un contrôle qualité supérieur, ce sont généralement des appareils de traitement par lots.

Vous devez charger la chambre, la sceller, la mettre sous vide, la traiter et la dépressuriser. C'est généralement plus laborieux et peut avoir un débit inférieur par rapport aux fours à convoyeur continus utilisés dans la fabrication à grand volume.

Complexité de l'équipement

Le séchage sous vide nécessite un système scellé et une pompe à vide, ce qui introduit plus de complexité mécanique qu'un simple élément chauffant et un ventilateur.

Cela nécessite une maintenance diligente des joints et de l'huile de pompe pour garantir que les niveaux de vide restent suffisamment constants pour obtenir la dépression du point d'ébullition souhaitée.

Faire le bon choix pour votre objectif

Pour maximiser les performances de vos électrodes BiFeO3, alignez votre méthode de séchage sur vos exigences techniques spécifiques :

- Si votre objectif principal est la pureté chimique : Utilisez le séchage sous vide pour éliminer l'exposition à l'oxygène et prévenir l'oxydation des matériaux actifs pendant la phase de chauffage.

- Si votre objectif principal est la stabilité structurelle : Reposez-vous sur le séchage sous vide pour abaisser le point d'ébullition des solvants, prévenir les fissures dues au stress thermique et préserver les sites actifs de surface.

- Si votre objectif principal est l'adhérence : Utilisez le processus sous vide pour assurer une élimination complète des solvants de l'interface du collecteur de courant, améliorant ainsi la liaison mécanique.

En contrôlant la pression aussi précisément que vous contrôlez la température, vous vous assurez que la structure physique de l'électrode soutient son potentiel électrochimique.

Tableau récapitulatif :

| Caractéristique | Four de séchage sous vide (60 °C) | Four à convection standard |

|---|---|---|

| Risque d'oxydation | Extrêmement faible (Environnement à faible teneur en oxygène) | Élevé (Exposition à l'oxygène à la chaleur) |

| Point d'ébullition du solvant | Réduit (Via contrôle de pression) | Élevé (Nécessite plus de chaleur) |

| Morphologie du matériau | Préservée (Environnement statique) | Risque de perturbation (Flux d'air) |

| Uniformité du séchage | Élevée (Prévient les fissures de surface) | Modérée (Risque de "cuir") |

| Intégrité structurelle | Excellente (Faible stress thermique) | Variable (Dégradation thermique potentielle) |

Élevez les performances de vos électrodes avec KINTEK

La précision du séchage est la clé pour libérer tout le potentiel électrochimique des feuilles d'électrodes BiFeO3. Chez KINTEK, nous comprenons que le maintien de la pureté chimique et de l'intégrité structurelle nécessite plus que de la simple chaleur ; cela nécessite des environnements contrôlés.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes haute performance de vide, étuve, tube et CVD, tous personnalisables pour vos besoins de laboratoire uniques. Que vous visiez à prévenir l'oxydation ou à assurer une adhérence supérieure du liant, nos systèmes fournissent la stabilité dont votre recherche a besoin.

Prêt à optimiser votre traitement thermique ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés avec nos spécialistes techniques !

Guide Visuel

Références

- Anders Brennhagen, Helmer Fjellvåg. Unraveling the (De)sodiation Mechanisms of BiFeO<sub>3</sub> at a High Rate with <i>Operando</i> XRD. DOI: 10.1021/acsami.3c17296

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- 1200℃ Four à moufle pour laboratoire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi un réacteur en verre de quartz de haute pureté est-il préféré à un réacteur en métal ? Atteindre une pureté de 4,5 N dans la réduction de poudre d'aluminium

- Quelle est l'importance de l'utilisation d'un bateau en quartz comme support de catalyseur ? Optimiser la pureté et la cinétique dans le CCVD

- Quelles fonctions remplissent les moules en graphite lors du pressage à chaud sous vide de A356/SiCp ? Optimisez la densité de vos matériaux

- Quelles sont les principales utilisations des tubes en quartz en laboratoire ? Essentiels pour le traitement des matériaux à haute température

- Comment une pompe à vide à circulation d'eau crée-t-elle une pression négative ? Découvrez le mécanisme à anneau liquide pour un vide de laboratoire efficace

- Pourquoi un système de contrôle du débit de gaz porteur est-il nécessaire pour le traitement thermique des boues ? Assurer la précision et protéger l'équipement

- Quelles sont les fonctions des porte-échantillons en céramique de nitrure de silicium ? Précision pour la lévitation à haute température

- Quelles sont les fonctions principales des moules en graphite de haute pureté et du papier graphite dans le SPS ? Optimiser la qualité du frittage