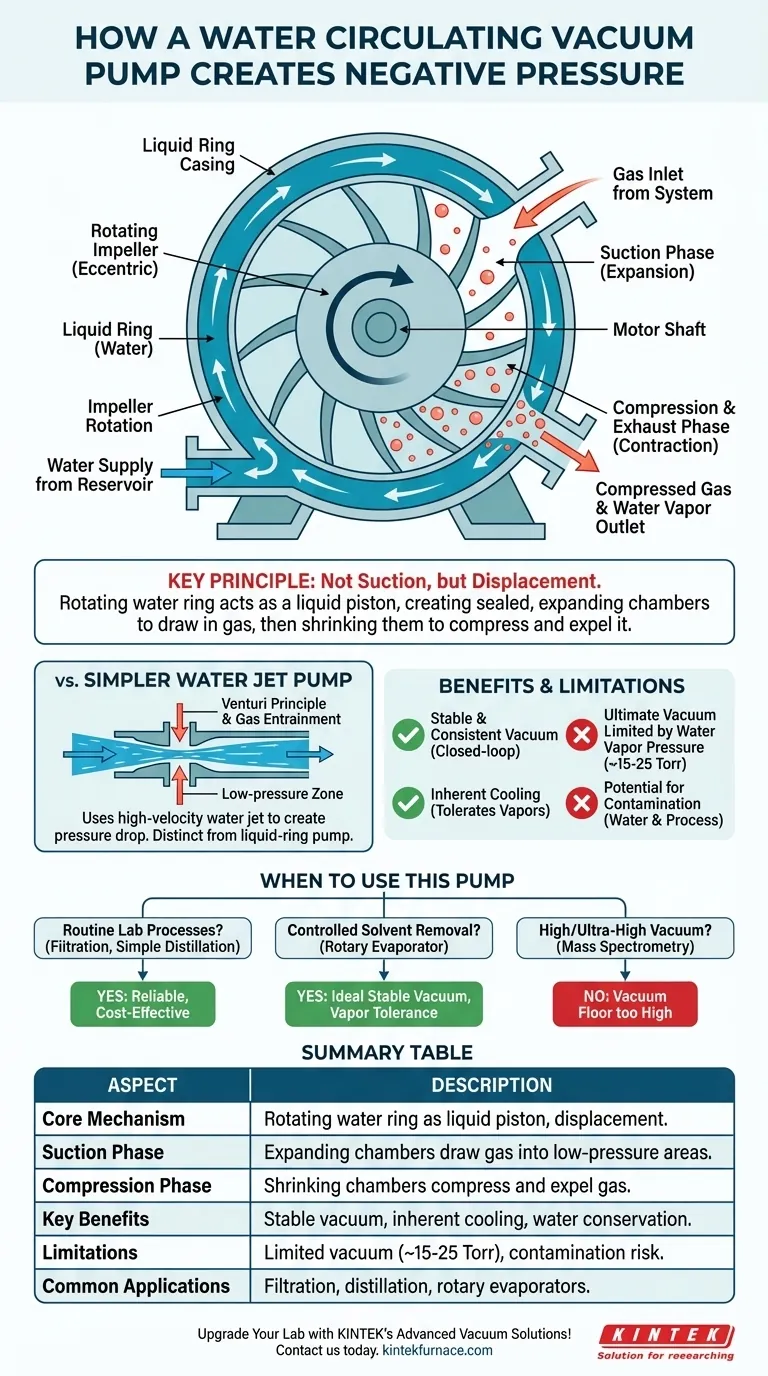

Au cœur de son fonctionnement, une pompe à vide à circulation d'eau crée une pression négative en utilisant un impulseur rotatif pour former un anneau d'eau dynamique à l'intérieur d'un boîtier de pompe. Cet anneau d'eau agit comme un piston liquide. Au fur et à mesure que l'impulseur tourne, il crée des poches d'espace en expansion qui aspirent le gaz de votre système, puis des poches en rétrécissement qui compressent et expulsent ce gaz, abaissant progressivement la pression.

Le principe clé n'est pas l'aspiration mais le déplacement. La pompe utilise un anneau d'eau rotatif pour créer des chambres scellées et en expansion. Le gaz de votre système s'écoule dans ces chambres à basse pression, est piégé, puis comprimé et éjecté, abaissant progressivement la pression du système.

Le mécanisme principal : le piston à anneau liquide

Le type le plus courant de pompe à vide à circulation d'eau fonctionne comme une pompe à anneau liquide. Cette conception est élégante car l'eau sert à la fois de joint d'étanchéité, de piston et de liquide de refroidissement.

Formation de l'anneau d'eau

Lorsque la pompe est démarrée, un moteur fait tourner un impulseur à plusieurs pales à l'intérieur d'un boîtier cylindrique. La force centrifuge projette l'eau fournie par le réservoir vers l'extérieur, la forçant à former un anneau concentrique qui suit la paroi intérieure du boîtier de la pompe.

Le rôle de l'impulseur excentré

La caractéristique de conception cruciale est que l'impulseur est monté excentriquement (hors centre) à l'intérieur du boîtier. Cela signifie que si l'anneau d'eau est parfaitement centré, le moyeu de l'impulseur est plus proche de la paroi du boîtier en bas et plus éloigné en haut.

La phase d'aspiration (expansion)

Lorsqu'une paire de pales de l'impulseur tourne dans la moitié supérieure du boîtier, la distance entre le moyeu de l'impulseur et l'anneau liquide augmente régulièrement. Cela augmente le volume de l'espace, ou "chambre", piégé entre les pales et l'eau.

Cette expansion crée une chute de pression. La chambre est alignée avec un orifice d'entrée connecté à votre système de vide, et le gaz s'écoule du système à haute pression vers cet espace à basse pression nouvellement créé.

La phase de compression et d'échappement (contraction)

À mesure que la même chambre poursuit sa rotation dans la moitié inférieure du cycle, le montage excentré fait rétrécir l'espace. L'anneau d'eau se rapproche maintenant du moyeu de l'impulseur, compressant le gaz piégé.

Cette compression augmente la pression du gaz au-dessus de la pression atmosphérique. Une fois que la chambre s'aligne avec l'orifice d'échappement, ce gaz comprimé est expulsé de la pompe. Le cycle se répète ensuite à chaque rotation, éliminant continuellement le gaz du système.

Distinction d'une pompe à jet d'eau plus simple

Certaines références utilisent le terme "technologie de jet de fluide", qui décrit un mécanisme différent et plus simple connu sous le nom d'aspirateur à eau ou de pompe éjecteur-jet. Il est important de connaître la différence.

Le principe de Venturi

Cette conception plus simple fonctionne en forçant un jet d'eau à grande vitesse à travers une buse rétrécie (un venturi).

Création de la chute de pression

Selon le principe de Bernoulli, la vitesse élevée du fluide dans le rétrécissement entraîne une chute significative de sa pression statique. Cela crée une zone de basse pression autour du jet d'eau.

Entraînement de gaz

Un orifice latéral connecté au système de vide est positionné à ce point de basse pression. Le gaz du système est aspiré (entraîné) et emporté avec le courant d'eau, créant un vide. Bien qu'il s'agisse également d'une "pompe à vide à eau", elle est distincte de la pompe mécanique à anneau liquide plus robuste.

Comprendre les compromis et les avantages clés

Une pompe à circulation d'eau est un outil essentiel dans de nombreux laboratoires pour des raisons spécifiques, mais elle présente des limites inhérentes.

Avantage : Recirculation constante

Contrairement à un simple aspirateur raccordé à un robinet, une pompe à circulation utilise un réservoir en boucle fermée. Cela permet d'économiser une quantité importante d'eau et, plus important encore, de fournir un niveau de vide stable et constant qui ne dépend pas des fluctuations de la pression de l'eau municipale.

Avantage : Refroidissement inhérent

L'eau en circulation absorbe la chaleur générée par la compression des gaz. Cela rend la pompe tolérante aux vapeurs condensables (comme les solvants) qui pourraient endommager d'autres types de pompes à vide.

Limitation : Niveau de vide ultime

Le vide le plus poussé qu'une pompe à eau peut atteindre est limité par la pression de vapeur de l'eau elle-même. À mesure que la pression du système approche la pression de vapeur de l'eau (à sa température actuelle), l'eau commencera à bouillir. Cette vapeur contribue à la pression du système, établissant un plancher pour le niveau de vide, typiquement autour de 15-25 Torr (0,02-0,03 bar).

Limitation : Potentiel de contamination

L'eau du réservoir peut être contaminée par les vapeurs qu'elle aspire du processus chimique. Inversement, la vapeur d'eau de la pompe entrera inévitablement dans le système de vide, ce qui peut être indésirable pour les applications très sensibles à l'humidité.

Comment appliquer cela à votre projet

Comprendre le mécanisme vous aide à décider si cette pompe est l'outil adapté à votre objectif scientifique spécifique.

- Si votre objectif principal est les processus de laboratoire de routine : comme la filtration, la distillation simple ou le séchage de la verrerie sous vide, cette pompe offre une solution fiable et rentable sans gaspiller d'eau.

- Si votre objectif principal est l'élimination contrôlée des solvants : en utilisant un instrument comme un évaporateur rotatif, le vide stable et modéré de la pompe est idéal et sa capacité à gérer les vapeurs de solvants est un avantage majeur.

- Si votre objectif principal est d'atteindre un vide élevé ou ultra-élevé : pour des applications telles que la spectrométrie de masse ou la science des surfaces, cette pompe est inadaptée ; son plancher de vide est beaucoup trop élevé.

En utilisant un anneau d'eau en recirculation comme mécanisme principal, cette pompe offre une solution robuste et pratique pour générer un vide modéré en laboratoire.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Mécanisme principal | Utilise un impulseur rotatif pour former un anneau d'eau dynamique qui agit comme un piston liquide, créant des chambres en expansion et en contraction pour le déplacement du gaz. |

| Phase d'aspiration | Les chambres en expansion aspirent le gaz du système vers les zones de basse pression via les orifices d'entrée. |

| Phase de compression/échappement | Les chambres en rétrécissement compriment et expulsent le gaz par les orifices d'échappement, abaissant progressivement la pression. |

| Avantages clés | Recirculation constante pour un vide stable, refroidissement inhérent pour la tolérance aux vapeurs et conservation de l'eau. |

| Limitations | Vide ultime limité par la pression de vapeur de l'eau (~15-25 Torr), risque de contamination par les vapeurs ou l'humidité. |

| Applications courantes | Processus de laboratoire de routine comme la filtration, la distillation et l'élimination des solvants dans les évaporateurs rotatifs. |

Améliorez votre laboratoire avec les solutions de vide avancées de KINTEK !

Grâce à une R&D exceptionnelle et une fabrication en interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température et des systèmes de vide fiables. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère contrôlée, et les systèmes CVD/PECVD, est complétée par une forte capacité de personnalisation poussée pour répondre précisément aux exigences expérimentales uniques. Que vous ayez besoin de pompes à vide efficaces pour la filtration ou de configurations de fours sur mesure, nous offrons performance et précision pour améliorer votre recherche et votre productivité.

Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions peuvent optimiser vos processus de laboratoire et atteindre vos objectifs scientifiques !

Guide Visuel

Produits associés

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels facteurs affectent la transmission lumineuse des tubes en alumine ? Équilibrez clarté et durabilité pour votre laboratoire

- Quels types de plateaux sont compatibles avec les éléments chauffants MoSi2 ? Assurez des performances et une longévité optimales

- Quelles fonctions remplissent les moules en graphite lors du pressage à chaud sous vide de A356/SiCp ? Optimisez la densité de vos matériaux

- Comment fonctionne une pompe à vide de laboratoire ? Comprendre le mécanisme du piston liquide

- Comment les moules en graphite dans le SPS affectent-ils l'acier maraging ? Gestion de la diffusion du carbone pour des résultats de frittage précis

- Quelles sont les fonctions critiques des moules en graphite dans le frittage par pressage à chaud ? Découvrez leur rôle dans la densification

- Comment un système de buses à azote influence-t-il la qualité des composants ? Optimiser le refroidissement pour l'intégrité structurelle

- Quel rôle jouent les moules en graphite de haute résistance lors du SPS de l'alliage Ti-6Al-4V ? Maîtriser le contrôle thermique et mécanique