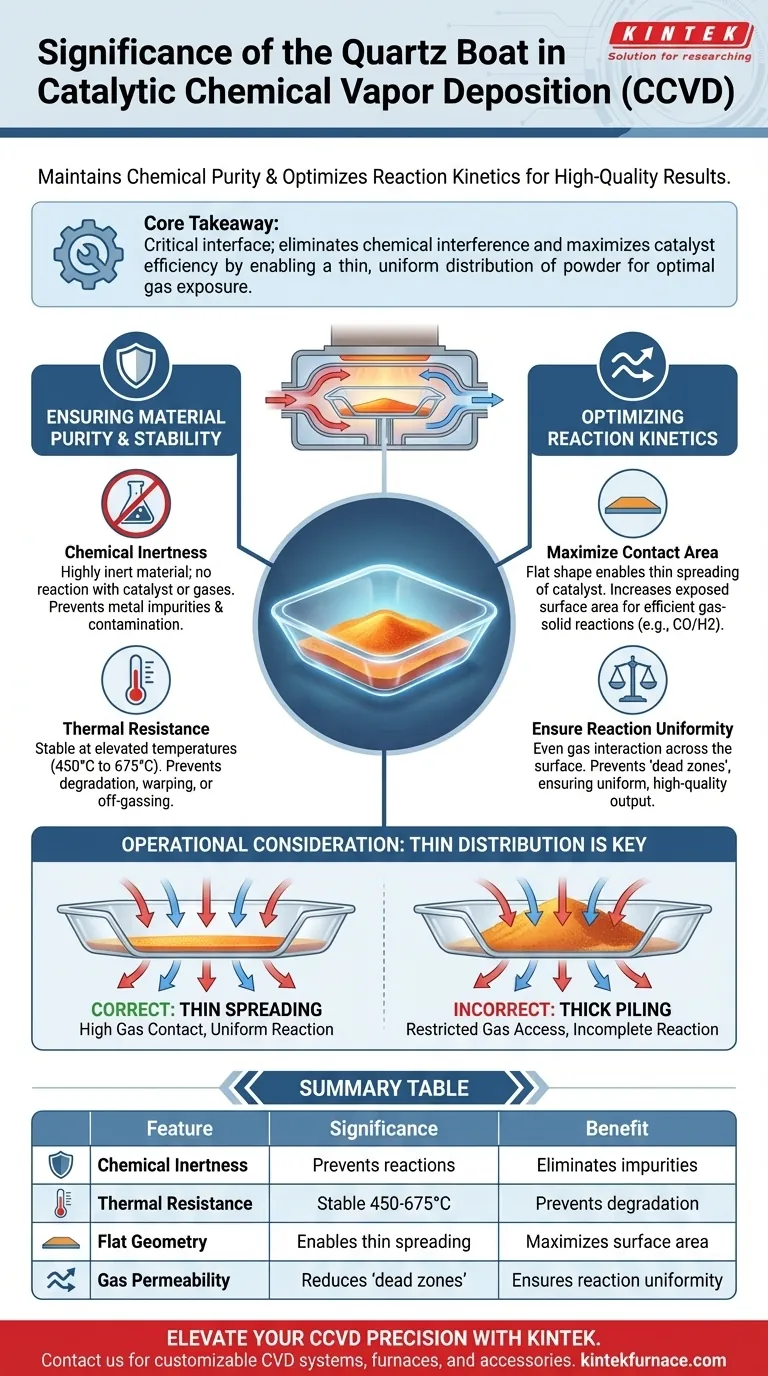

L'importance de l'utilisation d'un bateau en quartz dans le dépôt chimique en phase vapeur catalytique (CCVD) réside dans sa capacité à maintenir la pureté chimique tout en optimisant la cinétique de réaction. Ce composant agit comme un support stable et inerte qui résiste aux températures comprises entre 450 °C et 675 °C sans contaminer le processus, tandis que sa conception physique améliore l'efficacité des interactions gaz-solide.

Idée clé Le bateau en quartz sert d'interface critique dans le processus CCVD ; il élimine les interférences chimiques grâce à sa grande inertie et maximise l'efficacité du catalyseur en permettant une distribution fine et uniforme de la poudre pour une exposition optimale aux gaz.

Assurer la pureté et la stabilité des matériaux

Le rôle principal du bateau en quartz est de fournir un environnement neutre qui ne modifie pas la composition chimique de la réaction.

Maintien de l'inertie chimique

Le succès du CCVD repose sur l'interaction spécifique entre le catalyseur et les gaz de réaction. Le quartz est très chimiquement inerte, ce qui signifie qu'il ne réagit ni avec le catalyseur ni avec les gaz impliqués.

Cette inertie garantit qu'aucune impureté métallique ou interférence chimique indésirable n'est introduite dans le système. Le bateau agit uniquement comme un support, pas comme un participant, préservant l'intégrité de la synthèse.

Résistance aux charges thermiques élevées

Les processus CCVD se déroulent à des températures élevées, spécifiquement dans la plage de 450 °C à 675 °C.

Le bateau en quartz possède la résistance à haute température nécessaire pour rester structurellement et chimiquement stable dans ces conditions. Cela empêche le support de se dégrader, de se déformer ou de dégazer, ce qui compromettrait autrement l'environnement de réaction.

Optimisation de la cinétique de réaction

Au-delà des propriétés matérielles, la géométrie physique du bateau en quartz joue un rôle décisif dans la manière dont la réaction se déroule.

Maximisation de la surface de contact du catalyseur

L'efficacité du processus CCVD dépend fortement de la réaction gaz-solide entre la poudre de catalyseur et les gaz de réaction (tels que CO/H2).

La forme plate du bateau en quartz est conçue pour faciliter l'étalement fin des catalyseurs en poudre. Cette distribution fine augmente considérablement la surface exposée du catalyseur.

Assurer l'uniformité de la réaction

En étalant finement le catalyseur sur une surface plane, le montage garantit que les gaz de réaction peuvent interagir uniformément avec le matériau.

Cette géométrie garantit l'efficacité et l'uniformité de la réaction. Elle empêche les "zones mortes" où le gaz ne peut pas pénétrer dans des tas de poudre profonds, conduisant à un résultat cohérent et de haute qualité.

Considérations opérationnelles

Bien que le bateau en quartz soit le support idéal, son efficacité dépend d'une utilisation correcte concernant le chargement du catalyseur.

La nécessité d'une distribution fine

Les avantages du bateau en quartz sont annulés si le catalyseur est empilé trop épais. L'importance de la conception du bateau est spécifiquement de permettre un étalement fin.

Ne pas utiliser la surface plane pour étaler le catalyseur réduira la surface de contact. Cela restreint l'accès des gaz CO et H2 au matériau catalytique, entraînant une réaction incomplète ou non uniforme.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre processus CCVD, assurez-vous que vos techniques opérationnelles correspondent aux avantages offerts par le bateau en quartz.

- Si votre objectif principal est une pureté élevée : Fiez-vous à l'inertie chimique du bateau en quartz pour éviter la contamination métallique, en vous assurant que le bateau est propre avant le chargement.

- Si votre objectif principal est l'efficacité de la réaction : Utilisez la géométrie plate du bateau pour étaler le catalyseur aussi finement que possible, maximisant la surface de contact gaz-solide.

Une utilisation appropriée du bateau en quartz le transforme d'un simple conteneur en un outil actif d'optimisation des processus.

Tableau récapitulatif :

| Caractéristique | Importance dans le CCVD | Avantage pour le processus |

|---|---|---|

| Inertie chimique | Empêche les réactions entre le support et le catalyseur | Élimine les impuretés métalliques et la contamination |

| Résistance thermique | Stable entre 450 °C et 675 °C | Prévient la dégradation structurelle ou le dégazage |

| Géométrie plate | Permet un étalement fin de la poudre de catalyseur | Maximise la surface pour les interactions gaz-solide |

| Perméabilité aux gaz | Réduit les "zones mortes" dans les couches de catalyseur | Assure l'uniformité de la réaction et un résultat de haute qualité |

Améliorez la précision de votre CCVD avec KINTEK

Obtenez une pureté de matériau et une efficacité de réaction supérieures dans votre laboratoire. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes CVD, des fours muflés, tubulaires, rotatifs et sous vide haute performance, tous entièrement personnalisables pour répondre à vos besoins spécifiques de recherche à haute température.

Prêt à optimiser votre traitement thermique ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution de four et d'accessoires parfaite pour votre application.

Guide Visuel

Références

- Minki Sung, Seong‐Ho Yoon. Preparation Uniform Thin Tubular Carbon Nanofiber Using Novel Bimetallic Catalyst at Low Temperature and Its Structural Feature. DOI: 10.1021/acsomega.4c10295

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel rôle la presse hydraulique de laboratoire joue-t-elle dans la fabrication de composites de nickel ? Atteindre la densité maximale

- Pourquoi les creusets en graphite sont-ils utilisés dans des environnements sous vide ou sous atmosphère protectrice ? Prévenir l'oxydation et assurer la pureté

- Quelles sont les raisons d'utiliser un matériau d'alumine de haute pureté pour les tubes de réaction dans un four à chute ? - Guide

- À quoi servent les tubes en quartz ? Essentiels pour les applications à haute température et de haute pureté

- Qu'est-ce que la laine polycristalline d'alumine/mullite (PCW) et où est-elle utilisée ? Découvrez les solutions d'isolation haute température

- Pourquoi un évaporateur rotatif est-il utilisé pour traiter les fractions séparées dans l'analyse du goudron de houille hydrotraitée ? Améliorer la pureté de l'échantillon

- Comment un débitmètre massique (MFC) régule-t-il la morphologie des TCNF ? Obtenez une croissance précise des nanofibres de carbone

- Comment les modules de refroidissement des fours de laboratoire à haute température gèrent-ils l'énergie thermique ? Protégez les composants de votre système