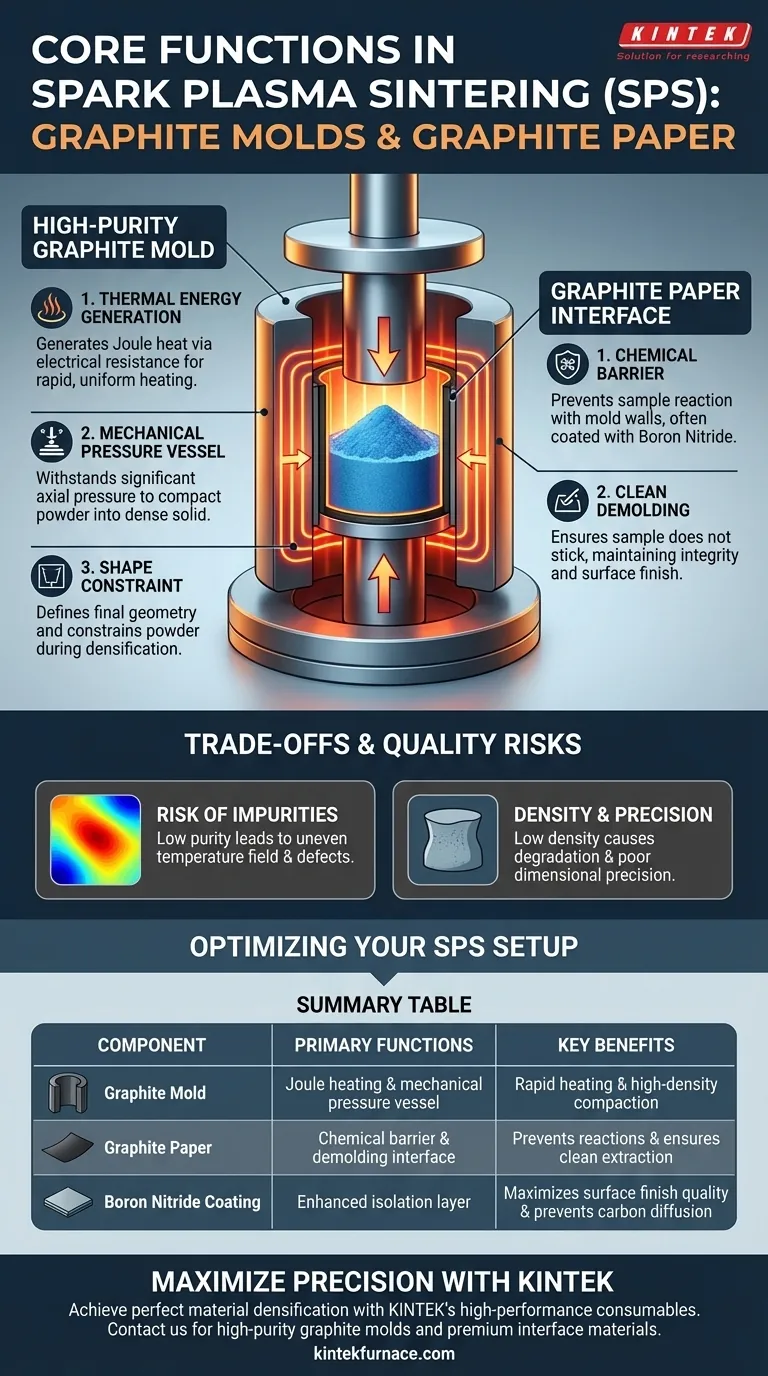

Les moules en graphite de haute pureté et le papier graphite constituent l'épine dorsale fonctionnelle du frittage par plasma d'étincelles (SPS). Les moules agissent simultanément comme élément chauffant conducteur et comme cuve sous pression responsable de la densification de la poudre. Le papier graphite sert d'interface protectrice essentielle, empêchant l'échantillon de réagir chimiquement avec les parois du moule ou de s'y lier sous l'effet de la chaleur extrême.

Dans le processus SPS, le moule pilote le frittage par chauffage Joule et compression mécanique, tandis que le papier graphite préserve la pureté chimique et l'intégrité structurelle de l'échantillon en agissant comme une barrière non réactive.

Le rôle multiforme du moule en graphite

Génération d'énergie thermique

Contrairement aux méthodes de frittage traditionnelles qui utilisent des éléments chauffants externes, le moule en graphite génère lui-même la chaleur.

Il fait partie du circuit électrique, utilisant sa propre résistance électrique pour générer de la chaleur Joule lorsqu'un courant élevé le traverse.

Cela permet des vitesses de chauffage rapides, car l'énergie thermique est générée à proximité immédiate de l'échantillon.

Transmission de la pression mécanique

Le moule sert de cuve sous pression de haute résistance.

Il doit résister à une force mécanique unidirectionnelle significative (pression axiale) transmise par le vérin hydraulique.

Cette pression est essentielle pour compacter la poudre céramique ou composite en une forme solide et dense.

Contrainte de la forme du matériau

Le moule définit la géométrie finale de la pièce frittée.

Il agit comme un support rigide qui contraint la poudre lâche dans une forme spécifique pendant le processus de densification.

La fonction critique du papier graphite

Agir comme une barrière chimique

Le papier graphite tapisse la cavité intérieure du moule pour isoler l'échantillon.

Cette couche aide à empêcher la poudre de l'échantillon – en particulier les métaux ou les céramiques réactives – de réagir avec le carbone des parois du moule.

Le papier est souvent revêtu de nitrure de bore pour améliorer davantage cette isolation et prévenir la diffusion.

Assurer un démoulage propre

Sans cette interface, les échantillons adhéreraient probablement au moule à des températures de frittage élevées.

Le papier garantit que l'échantillon ne colle pas, permettant une extraction en douceur une fois le processus terminé.

Cette protection maintient l'intégrité structurelle de l'échantillon et assure une finition de surface de haute qualité.

Comprendre les compromis

Le risque d'impuretés

La performance du processus dépend fortement de la qualité du graphite utilisé.

Si le moule en graphite manque de pureté suffisante, cela peut entraîner un champ de température inégal pendant le frittage.

Ce manque d'uniformité peut entraîner des propriétés matérielles incohérentes ou des défauts dans le composite final.

Précision de la densité et des dimensions

La densité du moule en graphite est directement corrélée à la qualité du produit final.

Un graphite de moindre densité peut se dégrader plus rapidement ou se déformer sous haute pression, compromettant la précision dimensionnelle de la pièce frittée.

Investir dans du graphite de haute densité et de haute résistance est souvent nécessaire pour obtenir des tolérances serrées et une qualité de surface supérieure.

Optimisation de votre configuration SPS

Pour obtenir les meilleurs résultats dans votre processus de frittage, tenez compte des exigences spécifiques de votre matériau et de la qualité de vos consommables.

- Si votre objectif principal est l'uniformité de la température : Privilégiez les moules en graphite de haute pureté et de haute densité pour assurer une conductivité électrique constante et un champ thermique uniforme.

- Si votre objectif principal est la qualité et l'intégrité de la surface : Assurez-vous d'utiliser du papier graphite, idéalement revêtu de nitrure de bore, pour éliminer complètement les risques d'adhérence et de réaction.

En sélectionnant la qualité de moule et les matériaux d'interface appropriés, vous assurez un contrôle précis des forces thermiques et mécaniques qui façonnent votre produit final.

Tableau récapitulatif :

| Composant | Fonctions principales | Avantages clés |

|---|---|---|

| Moule en graphite | Chauffage Joule et cuve sous pression mécanique | Vitesses de chauffage rapides et compaction de matériaux de haute densité |

| Papier graphite | Barrière chimique et interface de démoulage | Prévient les réactions échantillon-moule et assure une extraction propre |

| Revêtement en nitrure de bore | Couche d'isolation améliorée | Maximise la qualité de la finition de surface et prévient la diffusion du carbone |

Maximisez la précision de votre frittage avec KINTEK

Obtenir une densification parfaite des matériaux nécessite des consommables haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des moules en graphite de haute pureté et de haute résistance, ainsi que des matériaux d'interface haut de gamme conçus pour les rigueurs du frittage par plasma d'étincelles (SPS). Que vous travailliez avec des céramiques avancées ou des composites complexes, nos solutions personnalisables – y compris les systèmes Muffle, Tube, Rotary, Vacuum et CVD – garantissent des champs thermiques uniformes et une intégrité structurelle supérieure.

Prêt à améliorer l'efficacité de votre laboratoire ? Contactez-nous dès aujourd'hui pour trouver la solution haute température idéale pour vos besoins !

Guide Visuel

Références

- Srinivasa Kartik Nemani, Babak Anasori. Ti <sub>3</sub> C <sub>2</sub> T <i> <sub>x</sub> </i> MXene‐Zirconium Diboride Based Ultra‐High Temperature Ceramics. DOI: 10.1002/advs.202500487

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à creuset de condensation pour l'extraction et la purification du magnésium

Les gens demandent aussi

- Comment les moules en graphite dans le SPS affectent-ils l'acier maraging ? Gestion de la diffusion du carbone pour des résultats de frittage précis

- Quels sont les avantages de l'utilisation de tubes de quartz de haute pureté comme récipients de réaction ? Synthèse par flux actif

- Quel est le rôle principal des fours de laboratoire dans les processus de fabrication et scientifiques ? Déverrouillez un contrôle thermique précis

- Quels types de systèmes de fours de laboratoire à haute température sont disponibles ? Explorez 5 solutions spécialisées

- Quelle est la fonction principale d'une plaque chauffante à température constante dans le transfert de films TMD ? Optimisez votre processus de matériaux 2D

- Quelles sont les fonctions principales des moules en graphite de haute pureté dans le SPS des céramiques TiB2 ? Améliorer la précision du frittage

- Pourquoi les creusets en céramique Y2O3 sont-ils préférés à Al2O3 pour les superalliages Y-DD5 ? Découvrez l'inertie supérieure de l'yttria

- Pourquoi un creuset en graphite de haute pureté est-il préféré pour la préparation de (AgCu)0.999Te0.69Se0.3S0.01 ? Assurer une pureté maximale.