Le verre de quartz de haute pureté est le matériau préféré pour la réduction de poudre d'aluminium car il élimine le risque de contamination métallique inhérent aux réacteurs métalliques. Il permet aux chercheurs d'atteindre une pureté de qualité électronique tout en restant compatible avec les techniques avancées de chauffage par micro-ondes et plasma.

Pour obtenir une poudre d'aluminium d'une pureté de 99,995 % (4,5 N) ou plus, l'environnement de réaction doit être chimiquement inerte et transparent à l'énergie électromagnétique. Le quartz satisfait à ces exigences strictes, tandis que les réacteurs métalliques introduisent des impuretés traces et interfèrent avec les champs de micro-ondes.

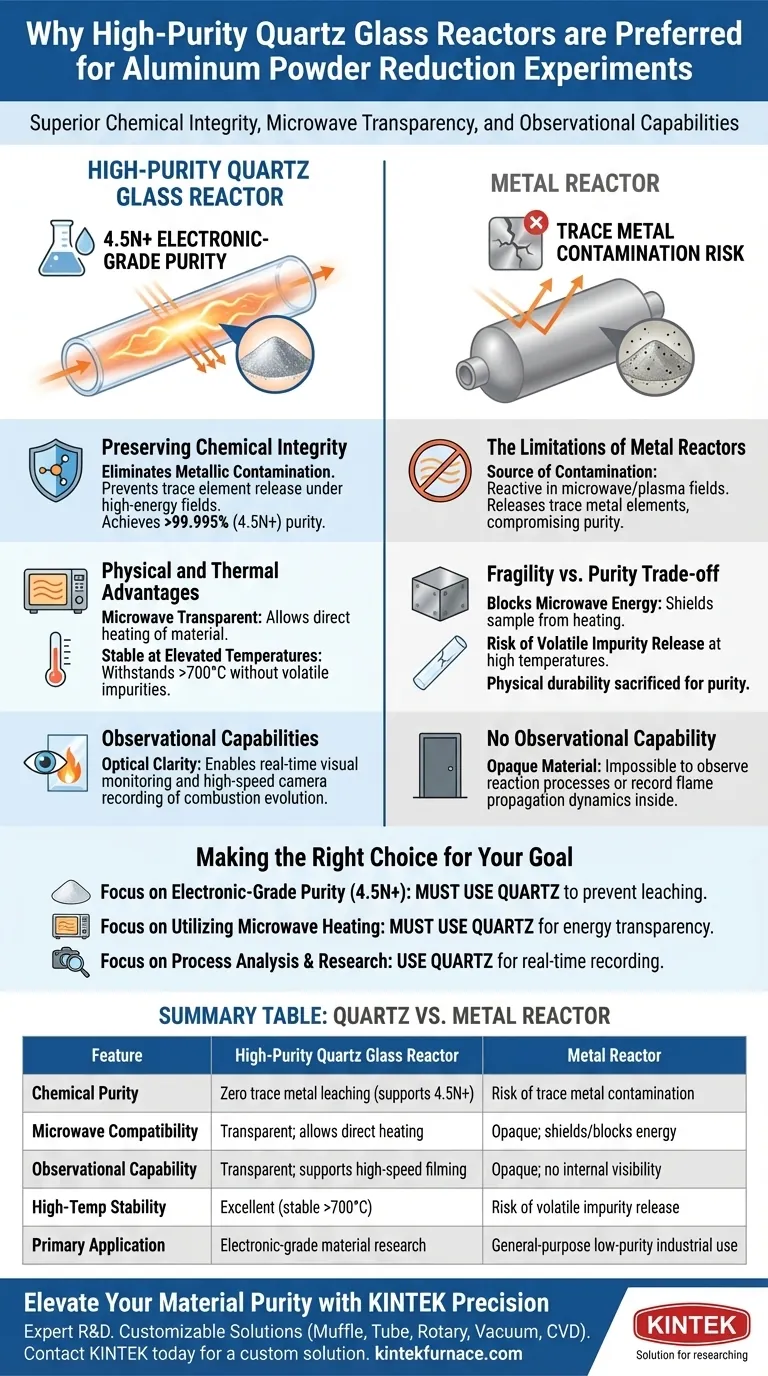

Préservation de l'intégrité chimique

Prévention de la contamination dans les champs à haute énergie

Le principal moteur du choix du quartz est la nécessité d'éliminer les impuretés. Dans les environnements utilisant des champs d'énergie à micro-ondes ou des décharges de plasma, les réacteurs métalliques peuvent devenir réactifs.

Le risque de libération d'éléments traces

Dans ces conditions de haute énergie, un réacteur métallique peut libérer des éléments métalliques traces dans la poudre d'aluminium. Le quartz de haute pureté offre une excellente inertie chimique, agissant comme une barrière qui empêche cette contamination croisée.

Atteindre les normes de qualité électronique

Cette inertie n'est pas seulement une préférence ; c'est une exigence pour les applications haut de gamme. L'utilisation du quartz garantit que la poudre d'aluminium réduite répond à la norme rigoureuse de pureté de qualité électronique de 4,5 N ou plus.

Avantages physiques et thermiques

Transparence aux micro-ondes

Au-delà des propriétés chimiques, le quartz permet des méthodes de chauffage spécifiques que le métal ne peut pas supporter. Le quartz de haute pureté est transparent aux micro-ondes, permettant à l'énergie de traverser les parois du réacteur pour chauffer directement le matériau.

Stabilité à des températures élevées

Les expériences de réduction nécessitent souvent une chaleur intense pour être efficaces. Les tubes en quartz de haute pureté possèdent une résistance exceptionnelle aux hautes températures, capables de supporter des températures de fonctionnement supérieures à 700°C.

Prévention des impuretés volatiles

Même à ces températures élevées, le quartz de haute pureté reste stable. Contrairement aux matériaux de qualité inférieure ou à certains métaux, il ne libère pas d'impuretés volatiles qui pourraient dégrader la qualité de la poudre d'aluminium.

Capacités d'observation

Transparence optique pour la surveillance

Un avantage distinct du quartz par rapport au métal est sa clarté optique. La transparence du verre permet aux chercheurs d'observer le processus de réduction en temps réel.

Enregistrement de l'évolution de la combustion

Cette visibilité permet l'utilisation de caméras externes à haute vitesse pour enregistrer des données critiques de réaction. Les chercheurs peuvent étudier les mécanismes d'évolution de la combustion et de propagation des flammes, ce qui est impossible à l'intérieur d'un récipient métallique opaque.

Comprendre les compromis

Les limites des réacteurs métalliques

Bien que les réacteurs métalliques soient généralement robustes, ils sont fondamentalement inadaptés à la réduction de haute pureté assistée par micro-ondes. Ils bloquent l'énergie des micro-ondes et agissent comme une source de contamination, compromettant la composition chimique du produit final.

Fragilité contre pureté

Le compromis dans l'utilisation du quartz est la fragilité physique par rapport au métal. Cependant, pour les applications nécessitant une pureté de 4,5 N, la durabilité mécanique du métal est sacrifiée pour obtenir l'inertie chimique essentielle et la transparence électromagnétique du quartz.

Faire le bon choix pour votre objectif

Pour vous assurer que votre configuration expérimentale correspond à vos objectifs spécifiques, tenez compte des éléments suivants :

- Si votre objectif principal est d'atteindre une pureté de qualité électronique (4,5 N+) : Vous devez utiliser du quartz de haute pureté pour éviter que des éléments métalliques traces ne lixivient dans votre échantillon lors de l'exposition au plasma ou aux micro-ondes.

- Si votre objectif principal est d'utiliser le chauffage par micro-ondes : Vous devez utiliser du quartz en raison de sa transparence aux micro-ondes, car les réacteurs métalliques protégeront l'échantillon du champ d'énergie.

- Si votre objectif principal est l'analyse et la recherche de processus : Vous devriez utiliser du quartz pour tirer parti de sa transparence optique afin d'enregistrer en temps réel par caméra la propagation des flammes et la dynamique de combustion.

En fin de compte, le quartz de haute pureté est la seule option viable lorsque l'objectif est de combiner la résilience à haute température avec un isolement chimique absolu.

Tableau récapitulatif :

| Caractéristique | Réacteur en verre de quartz de haute pureté | Réacteur en métal |

|---|---|---|

| Pureté chimique | Aucune lixiviation de traces métalliques (supporte 4,5 N+) | Risque de contamination par des traces métalliques |

| Compatibilité micro-ondes | Transparent ; permet un chauffage direct | Opaque ; protège/bloque l'énergie |

| Capacité d'observation | Transparent ; supporte le tournage à haute vitesse | Opaque ; aucune visibilité interne |

| Stabilité à haute température | Excellente (stable > 700°C) | Risque de libération d'impuretés volatiles |

| Application principale | Recherche de matériaux de qualité électronique | Utilisation industrielle générale à faible pureté |

Élevez la pureté de vos matériaux avec la précision KINTEK

Ne laissez pas la contamination du réacteur compromettre les résultats de vos recherches. Chez KINTEK, nous comprenons que l'obtention d'une pureté de qualité électronique de 4,5 N nécessite l'équilibre parfait entre inertie chimique et stabilité thermique.

Fort de l'expertise en R&D et en fabrication, KINTEK propose des systèmes de muffles, de tubes, rotatifs, sous vide et CVD, ainsi que des solutions spécialisées en quartz de haute pureté. Nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins expérimentaux uniques, garantissant un isolement chimique absolu et une transparence précise aux micro-ondes.

Prêt à optimiser vos expériences de réduction ?

Contactez KINTEK dès aujourd'hui pour une solution personnalisée

Guide Visuel

Références

- Alexander Logunov, Sergey S. Suvorov. Plasma–Chemical Low-Temperature Reduction of Aluminum with Methane Activated in Microwave Plasma Discharge. DOI: 10.3390/met15050514

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four à creuset de condensation pour l'extraction et la purification du magnésium

Les gens demandent aussi

- Comment un débitmètre massique de précision (MFC) régule-t-il le gaz porteur d'argon pour affecter la croissance des nanostructures de WS2 ?

- Quelle est la fonction d'un système de contrôle de débit de gaz d'argon (Ar) de haute pureté ? Assurer une uniformité supérieure des nanofils

- Quel rôle jouent les briques réfractaires et le papier graphite dans un tube de quartz ? Optimiser l'efficacité de la synthèse de RuMoOx/NC

- Quelles sont les exigences matérielles pour un bateau en quartz en APVT ? Assurer la croissance de nanofils de Sb2Se3 de haute pureté

- Quelle est la valeur technique de l'utilisation d'un pyromètre infrarouge à bande étroite ? Précision experte pour la mesure à haute température

- Pourquoi un creuset en alumine est-il nécessaire lors de la synthèse de U0.92Mn3Si2C à l'intérieur d'un tube de quartz ? Assurer l'intégrité du récipient

- Quelle est l'importance du creuset en quartz dans la croissance cristalline du BPEA ? Essentiel pour la pureté et la performance

- Quel est le but technique du double scellement des matières premières dans les tubes de quartz sous vide ? Guide de synthèse expert