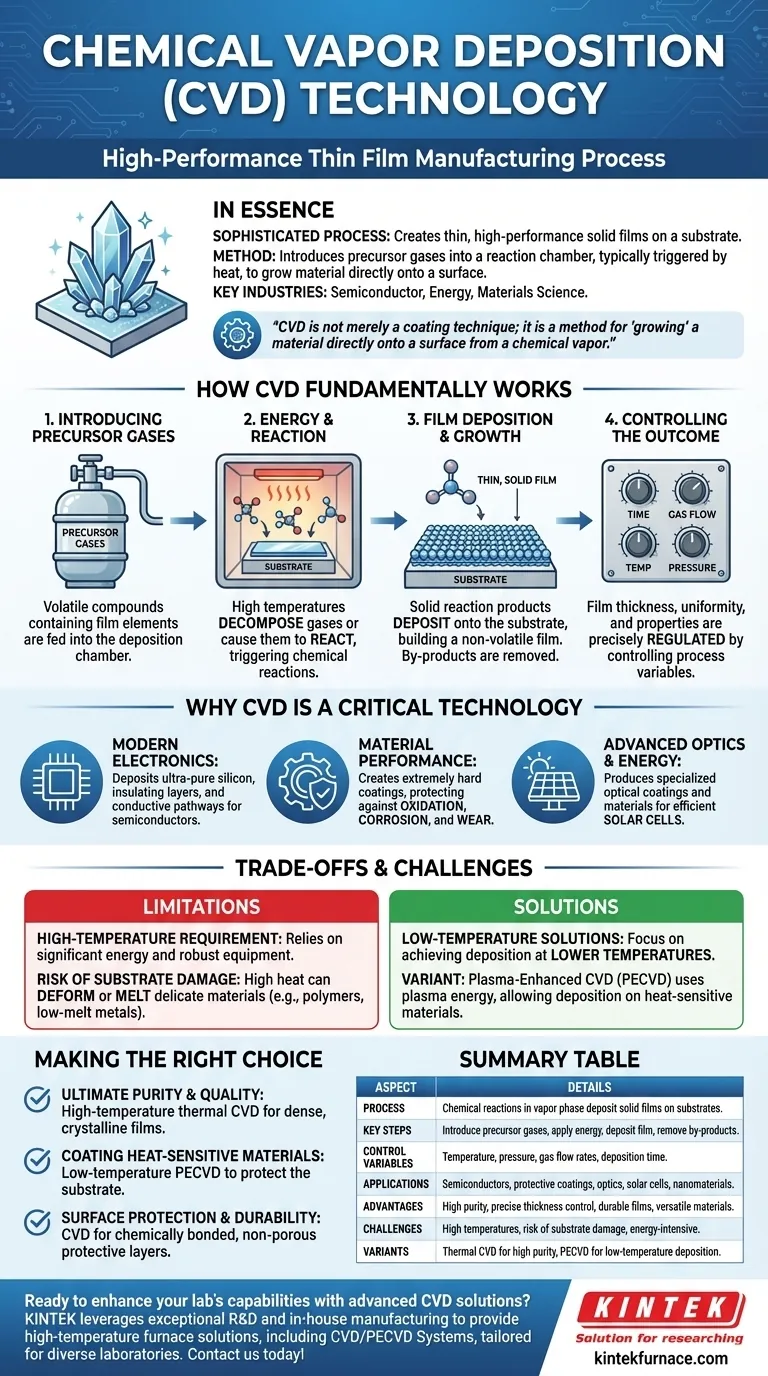

Essentiellement, le dépôt chimique en phase vapeur (CVD) est un processus de fabrication sophistiqué utilisé pour créer des films solides minces et haute performance sur une surface, appelée substrat. Il y parvient en introduisant des gaz précurseurs dans une chambre de réaction, où des réactions chimiques sont déclenchées — généralement par la chaleur — provoquant la formation et le dépôt d'un matériau solide sur le substrat. Cette méthode est fondamentale pour produire les revêtements de haute pureté et durables requis par les industries des semi-conducteurs, de l'énergie et de la science des matériaux.

Au cœur de la question, le CVD n'est pas seulement une technique de revêtement ; c'est une méthode pour « faire croître » un matériau directement sur une surface à partir d'une vapeur chimique. Cette approche précise, « de bas en haut », permet un contrôle exceptionnel de l'épaisseur, de la composition et des propriétés structurelles d'un film.

Comment fonctionne fondamentalement le CVD

Le processus CVD peut être décomposé en quelques étapes critiques qui transforment le gaz en un film solide et fonctionnel. Il s'agit d'un processus thermochimique hautement contrôlé.

Introduction des gaz précurseurs

Le processus commence par l'alimentation d'un ou plusieurs gaz précurseurs volatils dans une chambre de dépôt, qui est souvent maintenue sous vide ou à pression atmosphérique. Ces précurseurs sont des composés chimiques qui contiennent les éléments requis pour le film final.

Le rôle de l'énergie et de la réaction

La chambre et le substrat qu'elle contient sont chauffés à des températures très élevées. Cette énergie thermique décompose (décompose) les gaz précurseurs ou les amène à réagir les uns avec les autres. Cette réaction chimique est le cœur du processus CVD.

Dépôt et croissance du film

Les produits solides de cette réaction chimique se déposent ensuite sur toutes les surfaces exposées du substrat. Ce dépôt se produit atome par atome ou molécule par molécule, construisant un film mince, solide et non volatil. Les gaz n'ayant pas réagi et les sous-produits chimiques sont continuellement éliminés de la chambre.

Contrôle du résultat

Les propriétés finales du film ne sont pas accidentelles. Les ingénieurs régulent précisément l'épaisseur et l'uniformité du film en contrôlant des variables clés telles que le temps de dépôt, la concentration et les débits de gaz, la température et la pression.

Pourquoi le CVD est une technologie critique

Le CVD n'est pas une technique de laboratoire obscure ; il est une pierre angulaire de la fabrication de haute technologie moderne, permettant des produits qui définissent notre vie quotidienne.

Construction de l'électronique moderne

Le CVD est indispensable dans la fabrication de semi-conducteurs. Il est utilisé pour déposer les films de silicium ultra-purs, les couches isolantes (comme le nitrure de silicium) et les chemins conducteurs qui forment la base des micro-puces et des processeurs.

Amélioration des performances des matériaux

Le processus crée des revêtements protecteurs extrêmement durs et durables. Ces films sont appliqués sur des pièces mécaniques, des outils et d'autres composants pour les protéger contre l'oxydation, la corrosion et l'usure, prolongeant considérablement leur durée de vie opérationnelle.

Alimentation de l'optique avancée et de l'énergie

En optoélectronique, le CVD est utilisé pour créer des revêtements optiques spécialisés pour les lentilles et pour produire les matériaux de haute pureté essentiels aux cellules solaires efficaces et autres dispositifs sensibles à la lumière.

Innover en science et en médecine

La précision du CVD en fait un outil vital pour créer des nanomatériaux, des surfaces spécialisées pour les instruments d'analyse et des sciences de la vie, et d'autres matériaux haute performance où la pureté et la durabilité sont primordiales.

Comprendre les compromis et les défis

Bien que le processus CVD soit incroyablement puissant, il n'est pas sans limites. Comprendre ces compromis est essentiel pour son application appropriée.

L'exigence de haute température

Les processus CVD traditionnels reposent sur des températures très élevées pour initier les réactions chimiques nécessaires. Cela nécessite une quantité significative d'énergie et un équipement robuste.

Risque d'endommagement du substrat

La chaleur élevée peut être un problème majeur. Elle peut déformer, faire fondre ou modifier la structure interne du substrat en cours de revêtement, surtout si ce matériau est un polymère, un métal à bas point de fusion ou présente une structure délicate. Cela limite les types de matériaux qui peuvent être revêtus par CVD thermique.

La poussée vers des solutions à basse température

Pour surmonter cette limitation, l'un des principaux objectifs du développement du CVD est d'obtenir un dépôt à des températures plus basses. Des variantes comme le CVD assisté par plasma (PECVD) utilisent le plasma au lieu de la simple chaleur pour fournir l'énergie nécessaire à la réaction, permettant de déposer des films de haute qualité sur des matériaux sensibles à la chaleur.

Faire le bon choix pour votre objectif

La sélection de la bonne approche de dépôt dépend entièrement de votre matériau et du résultat souhaité.

- Si votre objectif principal est la pureté ultime et la qualité du film : Le CVD thermique traditionnel à haute température est souvent le meilleur choix pour créer des films denses et hautement cristallins pour des applications exigeantes comme les semi-conducteurs.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur : Une variante à basse température comme le CVD assisté par plasma (PECVD) est nécessaire pour déposer un film de qualité sans endommager le substrat sous-jacent.

- Si votre objectif principal est la protection de surface et la durabilité : Le CVD est une excellente méthode pour créer une couche chimiquement liée et non poreuse qui offre une protection supérieure contre la corrosion et l'usure.

En fin de compte, le dépôt chimique en phase vapeur est un outil fondamental pour concevoir des matériaux avec une précision au niveau atomique, permettant les performances requises par nos technologies les plus avancées.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Processus | Des réactions chimiques en phase vapeur déposent des films solides sur des substrats. |

| Étapes clés | Introduction des gaz précurseurs, application de l'énergie (chaleur/plasma), dépôt du film, élimination des sous-produits. |

| Variables de contrôle | Température, pression, débits de gaz, temps de dépôt. |

| Applications | Semi-conducteurs, revêtements protecteurs, optique, cellules solaires, nanomatériaux. |

| Avantages | Haute pureté, contrôle précis de l'épaisseur, films durables, matériaux polyvalents. |

| Défis | Températures élevées, risque d'endommagement du substrat, forte consommation d'énergie. |

| Variantes | CVD thermique pour une haute pureté, PECVD pour le dépôt à basse température. |

Prêt à améliorer les capacités de votre laboratoire avec des solutions CVD avancées ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication en interne pour fournir des solutions de four à haute température, y compris des systèmes CVD/PECVD, adaptés aux divers laboratoires. Notre personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, de la production de semi-conducteurs aux innovations en science des matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut faire avancer vos projets avec des revêtements fiables et haute performance !

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quel est le rôle de la température dans le PECVD ? Optimiser la qualité du film et la protection du substrat

- Quelles sont les futures tendances de la technologie CVD ? IA, durabilité et matériaux avancés

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Comment un système CVD garantit-il la qualité des couches de carbone ? Atteindre une précision nanométrique avec KINTEK