À la base, le Dépôt Chimique en Phase Vapeur (CVD) est un processus permettant de « faire croître » un film solide de haute performance sur une surface à partir d'un gaz. Il consiste à placer un composant, appelé substrat, à l'intérieur d'une chambre de réaction et à introduire des gaz précurseurs volatils spécifiques. En contrôlant soigneusement des conditions telles que la température et la pression, ces gaz réagissent et se décomposent à la surface du substrat, déposant un revêtement fin et uniforme tandis que les sous-produits gazeux sont continuellement éliminés.

La clé pour comprendre le CVD est de le voir non seulement comme une méthode de revêtement, mais comme un processus de fabrication chimique précis à une échelle miniature. Le succès dépend d'un contrôle méticuleux de l'interaction entre le transport gazeux, les réactions chimiques et les conditions de surface pour construire un film atome par atome.

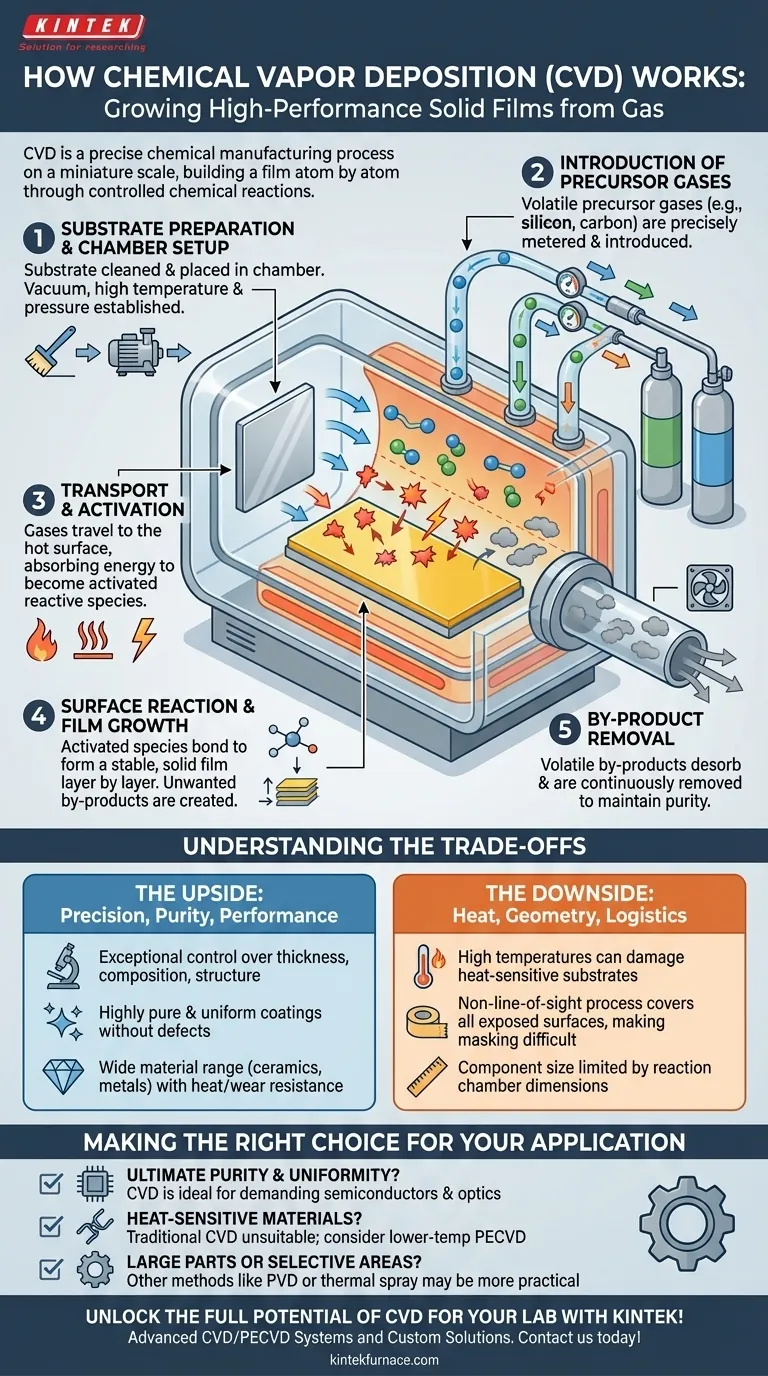

L'Anatomie d'un Processus CVD

Pour vraiment comprendre comment fonctionne le CVD, il est préférable de le décomposer en une séquence d'événements contrôlés. Chaque étape est critique pour obtenir un film fonctionnel de haute qualité.

Étape 1 : Préparation du Substrat et Configuration de la Chambre

Avant que toute réaction ne commence, le substrat — la pièce à revêtir — est nettoyé et placé à l'intérieur d'une chambre de réaction scellée.

L'environnement de la chambre est ensuite établi. Cela implique souvent la création d'un vide pour éliminer les contaminants, puis la mise en place d'une température et d'une pression élevées spécifiques, nécessaires pour déclencher les réactions chimiques.

Étape 2 : Introduction des Gaz Précurseurs

Les gaz précurseurs sont les « briques de construction » du film. Ce sont des composés volatils qui contiennent les éléments nécessaires au revêtement final (par exemple, silicium, carbone, titane).

Ces gaz sont mesurés avec précision et introduits dans la chambre, s'écoulant vers le substrat chauffé. Le choix des précurseurs est dicté par le matériau du film souhaité et ses propriétés.

Étape 3 : Transport et Activation

Les gaz précurseurs traversent la chambre par convection et diffusion jusqu'à ce qu'ils approchent du substrat.

Lorsque les gaz s'approchent de la surface chaude, ils traversent une « couche limite » et absorbent de l'énergie. Cette énergie, généralement thermique, active les précurseurs, les décomposant en espèces chimiques plus réactives. Dans certaines méthodes CVD avancées, un plasma est utilisé à la place de la chaleur élevée pour cette étape d'activation.

Étape 4 : Réaction en Surface et Croissance du Film

C'est le cœur du processus CVD. Les espèces chimiques activées s'adsorbent à la surface du substrat.

Une fois à la surface, elles subissent des réactions chimiques, se liant au substrat et entre elles pour former un film stable et solide. Le film croît couche par couche, ce qui donne un revêtement très uniforme et dense.

Étape 5 : Élimination des Sous-produits

Les réactions chimiques qui forment le film créent également des sous-produits volatils indésirables.

Ces sous-produits gazeux se désorbent de la surface et sont emportés par le flux gazeux, sortant de la chambre par un système d'échappement. Cette élimination constante est cruciale pour maintenir la pureté du film au fur et à mesure de sa croissance.

Comprendre les Compromis

Le CVD est une technique exceptionnellement puissante, mais ses avantages s'accompagnent de contraintes opérationnelles spécifiques. Comprendre cet équilibre est essentiel pour décider si c'est la bonne solution à votre problème.

Les Avantages : Précision, Pureté et Performance

Le principal avantage du CVD est le contrôle exceptionnel qu'il offre. Vous pouvez gérer précisément l'épaisseur, la composition et la structure cristalline du film, ce qui permet d'obtenir des revêtements hautement purs et uniformes sans défauts.

Cette polyvalence permet le dépôt d'une large gamme de matériaux, y compris des céramiques dures, du carbone de type diamant et des métaux de haute pureté, rendant les composants résultants très résistants à la chaleur et à l'usure.

Les Inconvénients : Chaleur, Géométrie et Logistique

Les températures élevées requises pour le CVD traditionnel peuvent endommager les substrats sensibles à la chaleur, limitant les matériaux que vous pouvez revêtir.

De plus, le processus est non-en-ligne-de-vue, ce qui signifie qu'il recouvre chaque surface exposée de la pièce. Cela rend difficile le masquage de zones spécifiques. La taille physique des composants est également strictement limitée par les dimensions de la chambre de réaction.

Faire le Bon Choix pour Votre Application

Utilisez ces directives pour déterminer si le CVD correspond à vos objectifs de projet.

- Si votre objectif principal est une pureté et une uniformité ultimes : Le CVD est un choix idéal pour les applications exigeantes comme la fabrication de semi-conducteurs ou les revêtements optiques où la perfection des matériaux est primordiale.

- Si votre objectif principal est le revêtement de matériaux sensibles à la chaleur (comme les polymères ou certains alliages) : Le CVD traditionnel à haute température est probablement inadapté ; vous devez rechercher des variantes à basse température comme le CVD assisté par plasma (PECVD).

- Si votre objectif principal est le revêtement de très grandes pièces ou de zones de surface sélectives : Les contraintes de taille de la chambre et la difficulté de masquage peuvent rendre d'autres méthodes, comme le dépôt physique en phase vapeur (PVD) ou la projection thermique, plus pratiques.

Comprendre ce processus — de la chimie des précurseurs à ses compromis opérationnels — est la clé pour exploiter efficacement sa puissance.

Tableau Récapitulatif :

| Étape du Processus CVD | Actions Clés | Objectif |

|---|---|---|

| Préparation du Substrat | Nettoyer et placer le substrat dans la chambre | Assurer une surface sans contaminants pour le revêtement |

| Introduction des Gaz | Mesurer et faire circuler les gaz précurseurs dans la chambre | Fournir les éléments de base pour le matériau du film |

| Transport et Activation | Chauffer les gaz pour créer des espèces réactives | Permettre les réactions chimiques à la surface du substrat |

| Réaction en Surface | Adsorber et lier les espèces pour former un film solide | Faire croître un revêtement uniforme et dense couche par couche |

| Élimination des Sous-produits | Évacuer les sous-produits volatils de la chambre | Maintenir la pureté du film et une croissance continue |

Libérez tout le potentiel du CVD pour votre laboratoire avec KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des solutions avancées de fours à haute température comme les systèmes CVD/PECVD, les fours à moufle, à tube, rotatifs, ainsi que les fours sous vide et sous atmosphère. Notre forte capacité de personnalisation garantit un alignement précis avec vos besoins expérimentaux uniques, offrant une pureté, une uniformité et des performances supérieures pour les applications dans les semi-conducteurs, l'optique, et au-delà. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre recherche et votre efficacité de production !

Guide Visuel

Produits associés

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Pourquoi est-il important de conserver des dossiers de maintenance pour les équipements MPCVD ? Assurer la fiabilité et la qualité de la croissance cristalline

- Quel est le principe de fonctionnement de base du système de dépôt chimique en phase vapeur par plasma micro-ondes ? Débloquez la croissance de matériaux de haute pureté

- Quels sont les défis associés à la MPCVD ? Surmonter les coûts élevés et la complexité de la synthèse du diamant

- Pourquoi le système de contrôle de la température est-il important dans l'équipement MPCVD ? Assurer une croissance précise du diamant et une stabilité du processus

- Quelles sont quelques applications du MPCVD ? Débloquez le diamant de haute pureté pour l'ingénierie de pointe