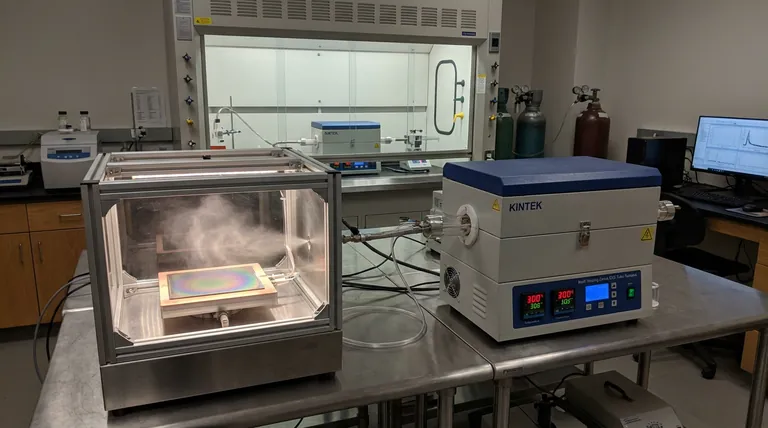

Une chambre de pyrolyse par pulvérisation personnalisée fonctionne comme l'interface physique critique où les solutions précurseurs liquides sont transformées en films minces solides. Elle est spécialement conçue pour abriter un dispositif d'atomisation qui convertit ces solutions en gouttelettes de taille micrométrique, garantissant qu'elles sont déposées avec précision et uniformément sur un substrat chauffé pour former des couches de ZnSe et PbSe dopées à l'antimoine.

Idée clé La chambre n'est pas simplement un conteneur ; c'est un instrument de précision conçu pour contrôler la trajectoire et l'environnement thermique des gouttelettes précurseurs. Son rôle principal est de faciliter la transition immédiate de la brume liquide au film solide sur de grandes surfaces, établissant ainsi la base de l'intégrité structurelle du matériau avant tout traitement post-dépôt.

La mécanique du contrôle du dépôt

Atomisation de précision

Le premier devoir de la chambre est d'abriter le dispositif d'atomisation.

Ce composant décompose la solution précurseur en une fine brume de gouttelettes de taille micrométrique. Cette réduction de taille est essentielle pour garantir que les produits chimiques sont distribués uniformément plutôt que de s'accumuler sur la surface.

Trajectoire et couverture

Une fois atomisées, les gouttelettes doivent voyager vers le substrat sans coalescer prématurément.

La chambre personnalisée est conçue pour guider cette brume afin d'assurer une couverture précise et uniforme. Ceci est particulièrement essentiel lors de la synthèse de films sur de grandes surfaces, où les configurations standard entraînent souvent une épaisseur inégale.

Le rôle de la gestion thermique

Fournir l'énergie d'activation

À l'intérieur de la chambre, le substrat n'est pas passif ; il est placé sur une plateforme chauffée.

Des données supplémentaires indiquent que cette plateforme maintient souvent une température d'environ 80°C. Cet apport thermique fournit l'énergie d'activation nécessaire aux gouttelettes précurseurs pour subir une décomposition thermique au contact.

Faciliter l'évaporation du solvant

L'environnement contrôlé à l'intérieur de la chambre gère la vitesse d'élimination du solvant.

La plateforme chauffée favorise l'évaporation rapide du liquide porteur. Cela permet aux matériaux solides de ZnSe ou de PbSe dopés à l'antimoine de nucléer et de croître efficacement à la surface du substrat immédiatement après l'impact.

Comprendre les compromis

Dépôt vs Cristallisation

Il est essentiel de distinguer la fonction de la chambre de pulvérisation de celle des équipements post-dépôt.

La chambre de pulvérisation gère le dépôt et la nucléation à des températures plus basses (par exemple, 80°C). Elle ne gère généralement pas la recristallisation à haute température.

La nécessité d'un post-traitement

Bien que la chambre crée le film, elle ne finalise pas les propriétés du matériau.

Pour éliminer les contraintes internes et augmenter la taille des grains, le film nécessite généralement une étape séparée dans un four tubulaire à des températures nettement plus élevées (environ 300°C). Se fier uniquement à la chambre de pulvérisation sans cette étape secondaire entraînera probablement des films avec une mobilité des porteurs et une conductivité optique plus faibles.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de vos couches minces de ZnSe et PbSe dopées à l'antimoine, vous devez considérer la chambre de pulvérisation comme la première étape d'un système en deux parties.

- Si votre objectif principal est l'uniformité du film : Priorisez la personnalisation de l'alignement de la buse et du flux d'air de la chambre de pulvérisation pour assurer une distribution constante des gouttelettes sur l'ensemble du substrat.

- Si votre objectif principal est la performance électronique : Assurez-vous que votre processus comprend un transfert de la chambre de pulvérisation vers un four tubulaire, car la chambre seule assure la nucléation mais pas la recristallisation à haute température nécessaire pour une conductivité optimale.

La chambre personnalisée garantit l'architecture physique du film, tandis que le traitement thermique ultérieur libère son potentiel électronique.

Tableau récapitulatif :

| Caractéristique | Fonction dans la chambre de pyrolyse par pulvérisation | Impact sur la qualité du film mince |

|---|---|---|

| Dispositif d'atomisation | Convertit les précurseurs en gouttelettes de taille micrométrique | Assure une distribution uniforme et empêche l'accumulation |

| Contrôle de la trajectoire | Guide la brume avec précision vers le substrat | Facilite une couverture uniforme sur de grandes surfaces |

| Plateforme chauffée | Maintient la température du substrat (environ 80°C) | Fournit l'énergie d'activation pour la décomposition thermique |

| Évaporation du solvant | Élimine rapidement le liquide porteur lors de l'impact | Favorise une nucléation efficace et la croissance d'un film solide |

Élevez votre recherche sur les films minces avec KINTEK

Obtenir l'architecture physique parfaite pour les films minces de ZnSe et PbSe dopés à l'antimoine nécessite de la précision à chaque étape. KINTEK fournit l'équipement avancé nécessaire pour maîtriser à la fois le dépôt initial et le processus critique de recristallisation à haute température.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes personnalisables de Muffle, Tube, Rotatif, sous Vide et CVD adaptés à vos besoins uniques de laboratoire. Que vous optimisiez l'uniformité du film dans une chambre de pulvérisation ou que vous amélioriez les performances électroniques grâce à un traitement à haute température, nos solutions offrent la fiabilité que vous exigez.

Prêt à libérer tout le potentiel de vos matériaux ? Contactez KINTEK dès aujourd'hui pour consulter nos spécialistes.

Références

- Ikechukwu Christian Nworie, B. Ojobo. Comparative Assessment of Optical and Solid-State Characteristics in Antimony-Doped Chalcogenide Thin Films of ZnSe and PbSe to Boost Photovoltaic Performance in Solar Cells. DOI: 10.62292/njp.v33i1.2024.202

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- Fours de frittage par étincelage et plasma SPS

Les gens demandent aussi

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Quel est le rôle d'un four d'oxydation horizontal ? Amélioration des barrières de diffusion de micro-pointes de silicium

- Quelles sont les futures tendances de la technologie CVD ? IA, durabilité et matériaux avancés

- Qu'est-ce que le dépôt chimique en phase vapeur (DCV) et à quoi sert-il ? Déverrouillez des films minces haute performance

- Quels sont les avantages de l'utilisation des fours de CVD pour le dépôt de couches minces ? Obtenez des couches minces de haute qualité et uniformes

- Comment fonctionne le processus CVD étape par étape ? Maîtrisez le dépôt de couches minces pour votre laboratoire

- Quelles stratégies avancées peuvent être utilisées pour maximiser les avantages des revêtements CVD ? Atteignez des performances optimales grâce à une collaboration experte

- Quels sont les avantages des méthodes CVD par rapport aux méthodes de poudre pour les catalyseurs ? Développement d'électrodes sans liant et haute performance.