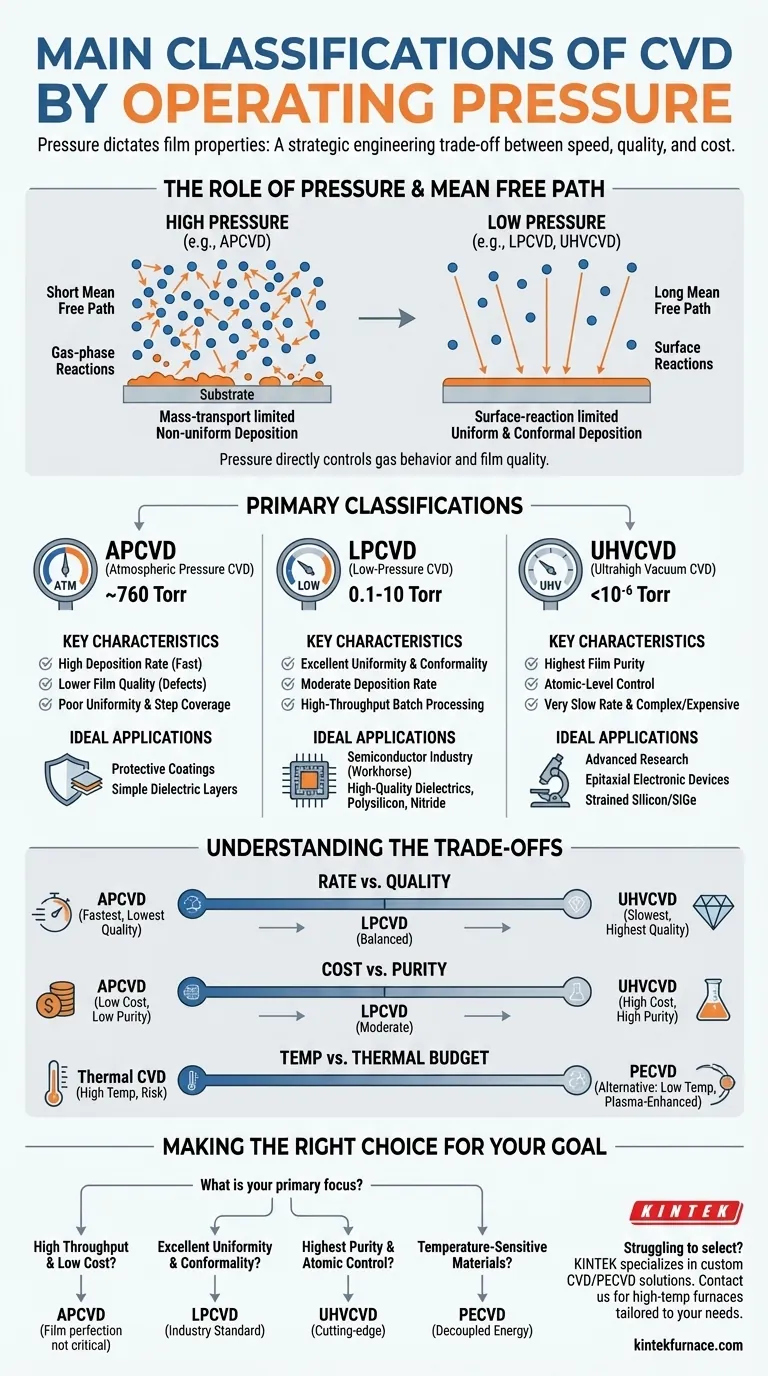

À la base, le dépôt chimique en phase vapeur (CVD) est classé en fonction de la pression à l'intérieur de la chambre de réaction, car celle-ci dicte fondamentalement les propriétés du film. Les principales classifications sont le CVD à pression atmosphérique (APCVD), le CVD à basse pression (LPCVD) et le CVD sous ultra-vide poussé (UHVCVD). La plupart des applications modernes de haute précision reposent sur le LPCVD ou l'UHVCVD pour obtenir une qualité de film supérieure.

Le choix entre les différents procédés CVD est une décision d'ingénierie stratégique. Il implique un compromis critique entre la vitesse de dépôt, la qualité du film résultant (son uniformité et sa pureté), ainsi que le coût et la complexité globaux de l'opération.

Le rôle de la pression dans le dépôt de film

La pression de fonctionnement est le paramètre le plus important dans un procédé CVD car il contrôle directement le comportement des molécules de gaz. Ceci, à son tour, détermine la qualité et les caractéristiques du film déposé.

Comprendre le libre parcours moyen

La pression détermine le libre parcours moyen — la distance moyenne parcourue par une molécule de gaz avant d'entrer en collision avec une autre.

À haute pression (comme dans l'APCVD), le libre parcours moyen est très court. Cela conduit à des collisions fréquentes en phase gazeuse, provoquant souvent des réactions avant même que les molécules précurseures n'atteignent la surface du substrat.

À basse pression (comme dans le LPCVD et l'UHVCVD), le libre parcours moyen est beaucoup plus long. Les molécules sont plus susceptibles de se diriger directement vers la surface du substrat sans interruption, ce qui rend le processus de dépôt plus contrôlé.

L'impact sur le mécanisme de dépôt

Cette différence de libre parcours moyen crée deux régimes de dépôt distincts.

Les procédés limités par le transport de masse, courants dans l'APCVD, sont dominés par la vitesse à laquelle les gaz réactifs peuvent diffuser à travers la couche de gaz dense jusqu'au substrat. Cela entraîne souvent un dépôt non uniforme.

Les procédés limités par la réaction de surface, caractéristiques du LPCVD, sont régis par la vitesse à laquelle les réactions chimiques se produisent sur la surface du substrat elle-même. Ceci est plus lent mais aboutit à des films très uniformes et conformes.

Classifications principales par pression de fonctionnement

Chaque régime de pression offre un ensemble distinct d'avantages et convient à différentes applications.

CVD à pression atmosphérique (APCVD)

L'APCVD fonctionne à pression atmosphérique standard. En raison de la pression élevée et du faible libre parcours moyen, il se caractérise par des vitesses de dépôt très élevées.

Cependant, cette vitesse se fait au détriment de la qualité du film. Le processus est sujet à des réactions en phase gazeuse pouvant former des particules, entraînant des défauts. Les films résultants présentent souvent une mauvaise uniformité et une mauvaise couverture de marche (capacité à recouvrir uniformément des surfaces complexes et non planes).

CVD à basse pression (LPCVD)

Le LPCVD fonctionne à des pressions nettement inférieures à l'atmosphère (par exemple, 0,1 à 10 Torr). Cela augmente le libre parcours moyen, permettant au processus d'être limité par la réaction de surface.

Le résultat est des films avec une excellente uniformité et conformité, faisant du LPCVD le pilier de l'industrie des semi-conducteurs pour le dépôt de couches sur des structures de dispositifs complexes. Il permet un empilement vertical haute densité de plaquettes, facilitant un traitement par lots à haut débit.

CVD sous ultra-vide poussé (UHVCVD)

L'UHVCVD fonctionne à des pressions extrêmement basses (typiquement inférieures à 10⁻⁶ Torr), créant un vide quasi parfait. Cet environnement minimise les contaminants en phase gazeuse à un degré extrême.

Ce processus offre la pureté de film la plus élevée possible et un contrôle précis, au niveau atomique, de la croissance. Il est utilisé pour créer des matériaux hautement avancés, tels que le silicium contraint ou les hétérostructures SiGe, mais il est très lent et nécessite un équipement coûteux et complexe.

Comprendre les compromis

Le choix d'une méthode CVD nécessite d'équilibrer des priorités concurrentes. Aucun processus unique n'est le meilleur pour chaque application.

Vitesse contre Qualité

Il existe un compromis direct entre la vitesse de dépôt et la qualité du film.

L'APCVD offre le dépôt le plus rapide mais produit les films de la plus basse qualité en termes d'uniformité et de pureté. L'UHVCVD offre la plus haute qualité et pureté mais est exceptionnellement lent. Le LPCVD trouve un équilibre, offrant une excellente qualité à une vitesse modérée.

Coût contre Pureté

L'équipement nécessaire pour le fonctionnement sous vide dicte le coût. Les systèmes APCVD sont relativement simples et peu coûteux.

Les systèmes LPCVD nécessitent des pompes à vide et des commandes robustes, ce qui augmente leur coût. Les systèmes UHVCVD sont d'ordres de grandeur plus chers en raison de la nécessité de matériaux ultra-propres et de systèmes de pompage sophistiqués pour atteindre et maintenir des vides extrêmes.

Température contre Budget thermique

Les procédés CVD thermiques (APCVD, LPCVD) nécessitent généralement des températures élevées pour entraîner les réactions chimiques. Cela peut endommager les substrats sensibles à la température ou les couches de dispositifs sous-jacentes.

Le CVD assisté par plasma (PECVD) est une alternative critique. En utilisant un plasma pour générer des espèces chimiques réactives, le PECVD peut réaliser un dépôt de film de haute qualité à des températures beaucoup plus basses, ce qui est essentiel pour la fabrication de dispositifs modernes.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application détermineront le procédé CVD optimal.

- Si votre priorité est le haut débit et le faible coût : L'APCVD est souvent le meilleur choix pour les applications où la perfection du film n'est pas critique, telles que les revêtements protecteurs ou les couches diélectriques simples.

- Si votre priorité est une excellente uniformité et conformité du film : Le LPCVD est la norme de l'industrie pour le dépôt de couches diélectriques, de silicium polycristallin et de nitrures de haute qualité en microélectronique.

- Si votre priorité est la plus haute pureté de film possible et un contrôle au niveau atomique : L'UHVCVD est nécessaire pour la recherche de pointe et la fabrication de dispositifs électroniques épitaxiaux avancés.

- Si votre priorité est le dépôt sur des matériaux sensibles à la température : Le PECVD est la solution essentielle, car il découple l'énergie de réaction de l'apport thermique.

Comprendre ces conditions de fonctionnement fondamentales vous permet de sélectionner le procédé qui correspond précisément à vos objectifs techniques et à vos contraintes économiques.

Tableau récapitulatif :

| Classification | Pression de fonctionnement | Caractéristiques clés | Applications idéales |

|---|---|---|---|

| APCVD | Atmosphérique (~760 Torr) | Vitesse de dépôt élevée, qualité de film inférieure, mauvaise uniformité | Revêtements protecteurs, couches diélectriques simples |

| LPCVD | Basse (0,1-10 Torr) | Excellente uniformité et conformité, vitesse modérée | Industrie des semi-conducteurs, diélectriques de haute qualité |

| UHVCVD | Ultra-vide poussé (<10⁻⁶ Torr) | Pureté maximale, contrôle au niveau atomique, très lent | Recherche avancée, dispositifs électroniques épitaxiaux |

| PECVD | Variable (avec plasma) | Dépôt à basse température, bonne qualité | Matériaux sensibles à la température, fabrication de dispositifs modernes |

Vous avez du mal à sélectionner le bon procédé CVD pour les besoins uniques de votre laboratoire ? KINTEK se spécialise dans les solutions de fours avancées à haute température, y compris les systèmes CVD/PECVD, adaptés à diverses exigences de laboratoire. Forts de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour correspondre précisément à vos objectifs expérimentaux — que vous ayez besoin d'une qualité de film supérieure, d'un débit élevé ou de capacités à basse température. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser vos opérations CVD et faire progresser votre recherche !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication