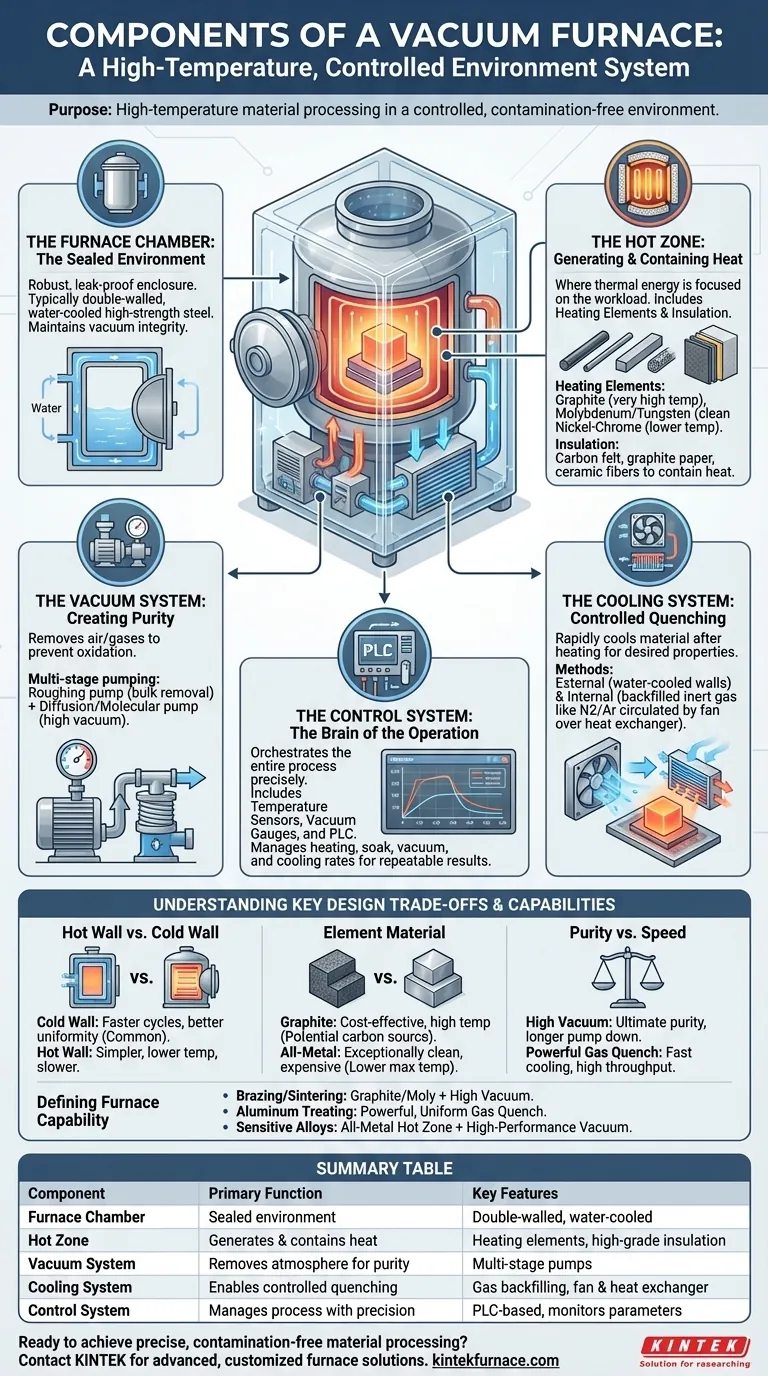

À la base, un four sous vide est un système de composants interconnectés conçus dans un seul but : le traitement de matériaux à haute température dans un environnement contrôlé et sans contamination. Ses principaux composants sont la chambre de four étanche qui contient le processus, un système de chauffage pour atteindre les températures cibles, un système de vide pour éliminer l'atmosphère, un système de contrôle pour gérer le processus avec précision, et un système de refroidissement pour ramener le matériau à une température sûre.

Un four sous vide n'est pas seulement une boîte chaude. C'est un système intégré où chaque composant — des pompes à vide à l'isolation — joue un rôle essentiel dans la création d'un environnement qui permet des processus métallurgiques impossibles à réaliser à l'air libre.

L'anatomie d'un four sous vide : Systèmes principaux

Pour comprendre comment fonctionne un four sous vide, il est préférable de le considérer comme un ensemble de systèmes conçus spécifiquement et fonctionnant de concert. Chaque système est responsable d'une phase du cycle de traitement thermique.

La chambre du four : L'environnement scellé

Le fondement de tout four sous vide est sa chambre, également connue sous le nom de cuve ou corps du four. La seule fonction de ce composant est de fournir une enceinte robuste et étanche.

Il s'agit généralement d'une structure à double paroi, refroidie à l'eau, fabriquée en acier à haute résistance ou en acier inoxydable. L'eau circulant entre les parois maintient l'extérieur du four frais et sûr au toucher, même lorsque l'intérieur est à des milliers de degrés.

Une grande porte scellée permet l'accès pour le chargement et le déchargement des matériaux. L'intégrité de la chambre et de ses joints est primordiale pour atteindre et maintenir le niveau de vide requis.

La zone chaude : Générer et contenir la chaleur

À l'intérieur de la chambre se trouve la "zone chaude", qui se compose des éléments chauffants et de l'ensemble d'isolation. C'est là que l'énergie thermique est générée et concentrée sur la charge de travail.

Les éléments chauffants sont la source de chaleur. Leur matériau détermine la température de fonctionnement maximale du four. Les matériaux courants comprennent :

- Graphite : Utilisé pour des températures très élevées (jusqu'à et au-delà de 2200°C) dans des environnements sous vide non oxydants.

- Molybdène et Tungstène : Métaux à haute température utilisés pour des applications de traitement propre où le carbone du graphite serait un contaminant.

- Nickel-Chrome (NiCr) : Un fil de résistance utilisé pour des applications à basse température comme le revenu (en dessous de 750°C).

L'isolation entoure les éléments chauffants pour empêcher la chaleur de s'échapper vers les parois de la chambre refroidies à l'eau. Cela améliore l'efficacité thermique et l'uniformité de la température. Des matériaux comme le feutre de carbone de haute qualité, le papier graphite et les fibres céramiques sont utilisés pour réfléchir et contenir l'immense chaleur.

Le système de vide : Créer la pureté

Le système de vide est ce qui distingue un four sous vide de tout autre type de four. Son rôle est d'éliminer l'air et les autres gaz de la chambre avant et pendant le chauffage. Cela empêche l'oxydation et d'autres réactions chimiques indésirables à la surface du matériau.

Un système typique utilise plusieurs types de pompes fonctionnant par étapes. Une pompe mécanique de "dégrossissage" élimine la majeure partie de l'air, après quoi une pompe à diffusion, moléculaire ou "booster" prend le relais pour atteindre les pressions beaucoup plus basses requises pour le traitement sous vide poussé.

Le système de refroidissement : Trempe contrôlée

Une fois le cycle de chauffage terminé, le matériau doit être refroidi de manière rapide et contrôlée. Ce processus, souvent appelé trempe, est essentiel pour fixer les propriétés métallurgiques souhaitées.

La plupart des fours modernes à "paroi froide" utilisent une combinaison de deux méthodes de refroidissement :

- Refroidissement externe : L'eau circulant dans les doubles parois de la chambre élimine continuellement la chaleur de l'ensemble du système.

- Refroidissement interne : Le four est rapidement rempli d'un gaz inerte comme l'azote ou l'argon. Un puissant ventilateur fait circuler ce gaz à travers la zone chaude et sur un échangeur de chaleur (généralement refroidi à l'eau) pour refroidir rapidement et uniformément la charge de travail.

Le système de contrôle : Le cerveau de l'opération

L'ensemble du processus est orchestré par un système de contrôle sophistiqué. Ce système comprend des capteurs de température (thermocouples), des jauges de vide et un processeur central (souvent un PLC, ou contrôleur logique programmable).

Le système de contrôle gère précisément le taux de chauffage, le temps de maintien, la température, le niveau de vide et le taux de refroidissement selon une recette préprogrammée. Cela garantit que chaque cycle est identique, assurant des résultats reproductibles et prévisibles.

Comprendre les compromis de conception clés

Les composants spécifiques choisis pour un four sous vide définissent ses capacités et ses limites. Tous les fours ne sont pas égaux, et la conception implique des compromis significatifs.

Conception à paroi chaude ou à paroi froide

Les fours à paroi froide, où les éléments chauffants sont à l'intérieur d'une chambre à vide refroidie à l'eau, sont le type le plus courant pour les applications à haute température. Ils offrent des cycles de chauffage et de refroidissement plus rapides et une plus grande uniformité de température.

Les fours à paroi chaude, où toute la chambre à vide est placée à l'intérieur d'un four séparé et plus grand, sont plus simples mais limités. Ils sont généralement utilisés pour des températures plus basses et sont plus lents à chauffer et à refroidir.

Choix du matériau de l'élément chauffant

Le choix entre le graphite et une zone chaude entièrement métallique (molybdène/tungstène) est essentiel. Le graphite est rentable et excellent pour les hautes températures, mais il peut être une source de contamination par le carbone, ce qui est inacceptable pour certains alliages.

Les zones chaudes entièrement métalliques offrent un environnement de traitement exceptionnellement propre, mais sont plus coûteuses et peuvent avoir des limites de température maximale inférieures à celles du graphite.

Pureté vs. Vitesse de production

La configuration des systèmes de vide et de refroidissement crée un compromis entre la pureté du processus et le temps de cycle. Un four avec un système de vide puissant et multi-étages peut atteindre un vide très élevé pour une pureté ultime, mais il faut plus de temps pour la mise sous vide.

Inversement, un four avec un système de trempe gazeuse massif peut refroidir les pièces extrêmement rapidement, augmentant le débit, mais peut être excessif pour les processus qui ne nécessitent pas une trempe rapide.

Comment les composants définissent la capacité du four

Lors de l'évaluation d'un four sous vide, la compréhension de ses composants vous permet de faire correspondre sa conception à vos exigences de processus spécifiques.

- Si votre objectif principal est le brasage ou le frittage à haute température : Vous avez besoin d'un four avec des éléments chauffants en graphite ou en molybdène capables de dépasser votre température cible et d'un système de vide qui empêche l'oxydation.

- Si votre objectif principal est le traitement en solution et le vieillissement de l'aluminium : Un four avec un système de trempe gazeuse puissant et uniforme est plus critique qu'un four capable d'atteindre un vide extrêmement élevé.

- Si votre objectif principal est le traitement d'alliages médicaux ou aérospatiaux très sensibles : Vous avez besoin d'une zone chaude entièrement métallique et d'un système de vide haute performance pour assurer une propreté absolue et prévenir toute contamination.

En fin de compte, comprendre la fonction de chaque composant transforme un équipement complexe en un outil prévisible pour atteindre des résultats matériels spécifiques.

Tableau récapitulatif :

| Composant | Fonction principale | Caractéristiques clés |

|---|---|---|

| Chambre du four | Fournit un environnement scellé et étanche | Structure à double paroi, refroidie à l'eau ; construction en acier à haute résistance |

| Zone chaude | Génère et contient la chaleur | Éléments chauffants (graphite, molybdène, NiCr) ; isolation de haute qualité |

| Système de vide | Élimine l'atmosphère pour la pureté | Pompes multi-étages (dégrossissage, diffusion/moléculaire) ; empêche l'oxydation |

| Système de refroidissement | Permet une trempe contrôlée | Remplissage de gaz (N2/Ar) ; ventilateur et échangeur de chaleur pour un refroidissement rapide et uniforme |

| Système de contrôle | Gère l'ensemble du processus avec précision | Basé sur PLC ; surveille la température, le vide et les paramètres du cycle |

Prêt à réaliser un traitement de matériaux précis et sans contamination ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins uniques. Que vous ayez besoin d'un four à moufle ou à tube standard, ou d'un four sous vide et sous atmosphère ou d'un système CVD/PECVD hautement personnalisé pour des applications aérospatiales ou médicales sensibles, notre capacité de personnalisation approfondie garantit que votre four est parfaitement adapté à vos exigences de processus.

Contactez-nous dès aujourd'hui pour discuter de la façon dont notre expertise en matière de fours sous vide peut améliorer les capacités de votre laboratoire et fournir des résultats reproductibles et de haute qualité. Contactez-nous via notre formulaire de contact pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement