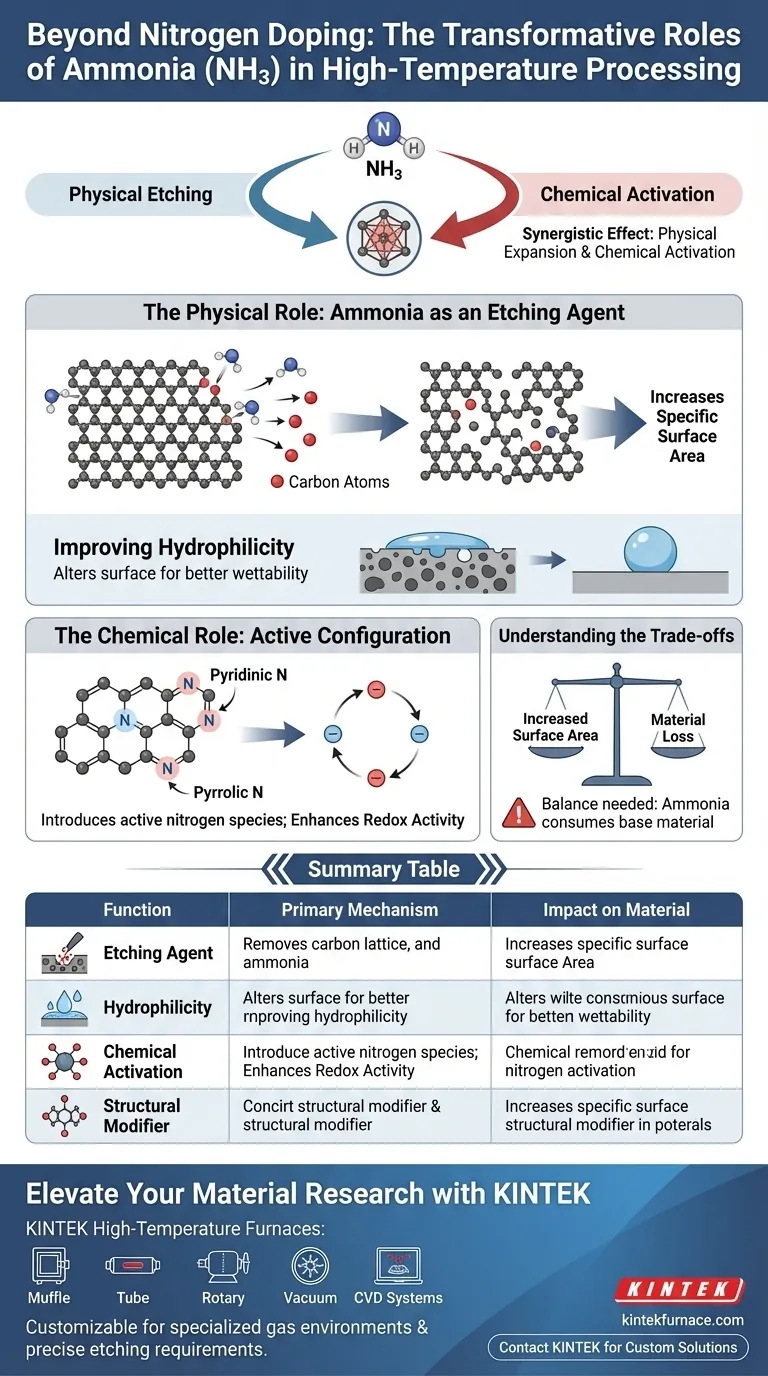

Au-delà de son rôle de dopant, l'ammoniac (NH3) fonctionne principalement comme un agent de gravure important lors des traitements à haute température. Bien qu'il introduise de l'azote dans le réseau du matériau, il déclenche simultanément une restructuration physique du matériau, consommant activement du carbone pour créer de la porosité et modifiant la chimie de surface pour améliorer la mouillabilité.

Le véritable pouvoir de l'ammoniac réside dans son effet synergique : il augmente physiquement la surface active du matériau par gravure tout en activant chimiquement cette surface avec des configurations d'azote spécifiques.

Le Rôle Physique : L'Ammoniac comme Agent de Gravure

Augmentation de la Surface Spécifique

Dans les environnements à haute température, l'ammoniac ne se contente pas de se déposer sur le matériau ; il réagit agressivement avec lui.

Agissant comme un agent de gravure, le NH3 élimine les atomes de carbone de la structure du matériau.

Ce processus crée des vides et des défauts, augmentant considérablement la surface spécifique du matériau.

Amélioration de l'Hydrophilie

Les changements structurels causés par le traitement à l'ammoniac affectent directement la manière dont le matériau interagit avec les liquides.

La combinaison d'une rugosité de surface accrue (due à la gravure) et d'une modification chimique rend le matériau carboné résultant plus hydrophile.

Cela améliore la mouillabilité du matériau, permettant une meilleure interaction avec les électrolytes ou d'autres milieux liquides.

Le Rôle Chimique : Configuration Active

Introduction d'Espèces d'Azote Actives

Bien que vous sachiez que le NH3 agit comme une source d'azote, le *type* d'azote qu'il introduit est essentiel.

Le traitement à l'ammoniac favorise spécifiquement la formation de configurations d'azote pyridiques et pyrroliques.

Ce sont des configurations considérées comme "actives", distinctes du dopage générique à l'azote, et très recherchées pour les applications catalytiques.

Amélioration de l'Activité Redox

La présence de ces groupes azotés spécifiques crée une densité plus élevée de sites fonctionnels à la surface du matériau.

Ces sites facilitent le transfert d'électrons, améliorant directement l'activité redox du matériau.

Cela rend le matériau beaucoup plus efficace dans les applications nécessitant des réactions rapides d'oxydo-réduction.

Comprendre les Compromis

Gestion de la Perte de Matériau

Étant donné que l'ammoniac agit comme un agent de gravure, il implique intrinsèquement la consommation du matériau de base.

Une exposition prolongée ou des températures excessivement élevées peuvent entraîner une perte de masse importante.

Les opérateurs doivent équilibrer le besoin d'augmenter la surface avec l'intégrité structurelle et le rendement du produit final.

Faire le Bon Choix pour Votre Objectif

Pour utiliser efficacement l'ammoniac, vous devez aligner les paramètres de traitement sur les exigences spécifiques de votre matériau.

- Si votre objectif principal est de maximiser les sites actifs : Privilégiez le traitement au NH3 pour cibler spécifiquement la formation de groupes d'azote pyridiques et pyrroliques, qui stimulent l'activité redox.

- Si votre objectif principal est d'augmenter la porosité : Exploitez les propriétés de gravure du NH3 pour éliminer le carbone et étendre la surface spécifique pour une meilleure interaction physique.

L'ammoniac n'est pas seulement un additif ; c'est un outil transformateur qui remodèle à la fois l'architecture physique et le potentiel chimique de votre matériau.

Tableau Récapitulatif :

| Fonction | Mécanisme Principal | Impact sur le Matériau |

|---|---|---|

| Agent de Gravure | Réagit avec et élimine les atomes de carbone | Augmente la surface spécifique et crée de la porosité |

| Hydrophilie | Modifie la rugosité et la chimie de surface | Améliore la mouillabilité et l'interaction avec les liquides |

| Activation Chimique | Favorise les configurations d'azote pyridiques/pyrroliques | Améliore l'activité redox et le transfert d'électrons |

| Modificateur Structurel | Crée des vides et des défauts physiques | Augmente physiquement la surface active |

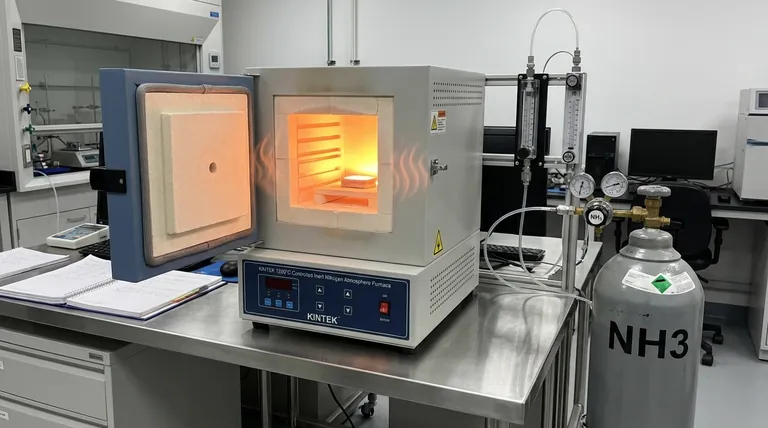

Élevez Votre Recherche sur les Matériaux avec KINTEK

La précision est essentielle lors de la gestion de la gravure agressive et de la transformation chimique du traitement à l'ammoniac. KINTEK fournit des systèmes de muffles, tubulaires, rotatifs, sous vide et CVD de pointe, conçus pour gérer des environnements gazeux spécialisés avec une stabilité inégalée.

Soutenus par une R&D experte et une fabrication de classe mondiale, nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos besoins uniques en matière de gravure et de dopage à l'azote. Ne vous contentez pas de résultats génériques : optimisez votre porosité et votre activité redox dès aujourd'hui.

Contactez KINTEK pour trouver votre solution de four personnalisée

Guide Visuel

Références

- Xing Huang, Dessie Ashagrie Tafere. Waste-derived green N-doped materials: mechanistic insights, synthesis, and comprehensive evaluation. DOI: 10.1039/d5su00555h

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment les fours de laboratoire à haute température et la trempe à l'air se coordonnent-ils dans la synthèse o-LISO ? Maîtriser la transition thermique

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Pourquoi est-il important de choisir le bon type de four de traitement thermique ? Augmentez l'efficacité et la qualité dans votre laboratoire ou installation

- Pourquoi un four de séchage à température constante est-il nécessaire lors de la préparation de charbon actif poreux ? Avantages clés

- Quels sont les avantages d'un four industriel de paillasse en termes de facilité d'utilisation ?Des solutions de laboratoire compactes, sûres et efficaces

- Comment le chlorure de zinc (ZnCl2) sert-il de modèle structurel ? Ingénierie de carbone dopé à l'azote à haute porosité

- Quelle est la fonction principale d'un four de séchage dans la préparation des moules ? Fabriquer des moules en silicate inorganique à haute résistance

- Quel est le but du traitement des poudres ADSC à l'hydrogène ? Purifiez votre matériau pour une conductivité supérieure