La fonction principale d'un four de séchage dans ce contexte est de fournir un environnement thermique contrôlé qui initie le durcissement du moule de sable. En maintenant une température de 160°C pendant une heure, le four favorise l'évaporation de l'humidité, une étape essentielle qui permet à la poudre de silicate solide de se dissoudre et de se reformer en ponts de liaison structurels.

Le four de séchage sert de catalyseur à la résistance mécanique, transformant un mélange lâche de sable et de liant en un moule rigide en activant le silicate inorganique par une déshydratation thermique précise.

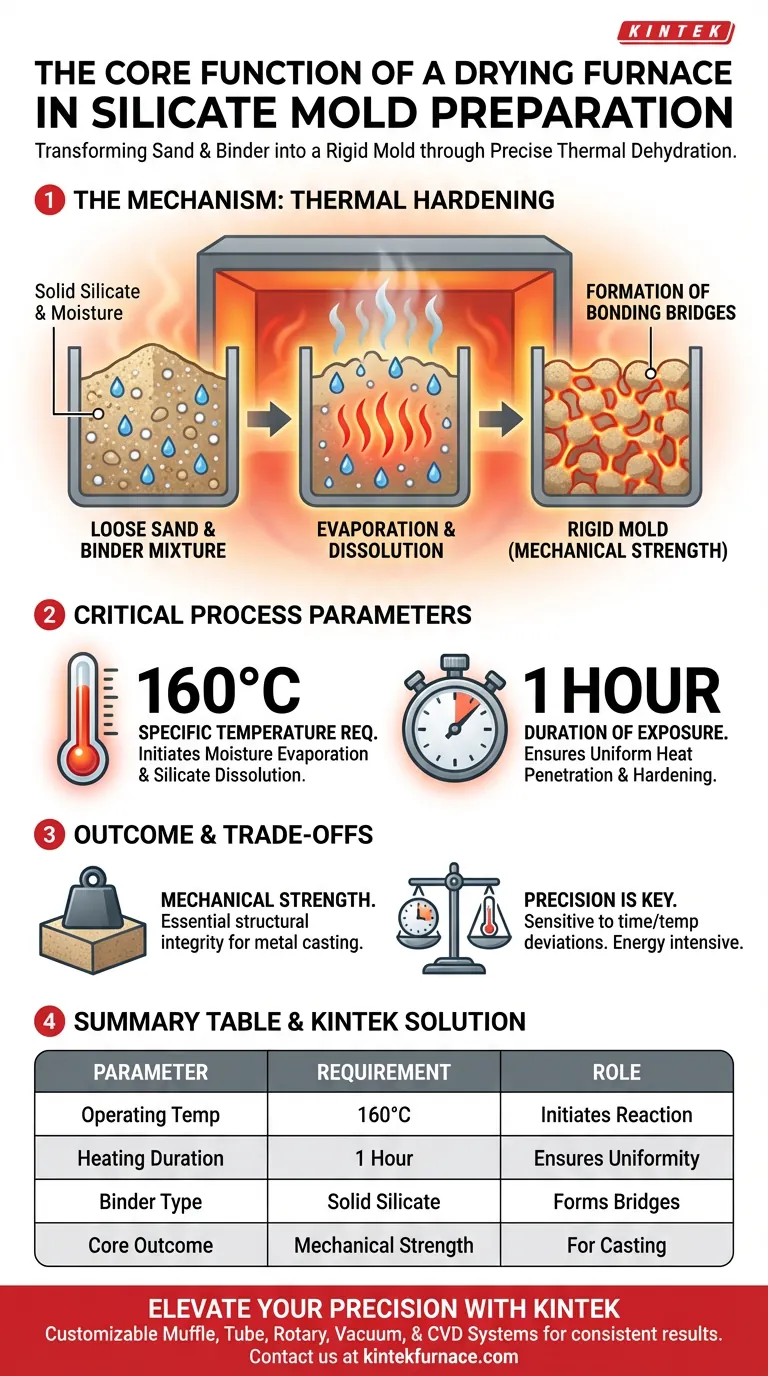

Le Mécanisme de Durcissement Thermique

Pour comprendre pourquoi le four est indispensable, il faut examiner les changements chimiques et physiques qui se produisent à l'intérieur du moule.

Évaporation et Dissolution

Le rôle principal du four est de faciliter l'évaporation de l'humidité présente dans le mélange.

Cette énergie thermique déclenche une réaction où la poudre de silicate solide se dissout. Cette phase de dissolution est le précurseur des changements structurels nécessaires au bon fonctionnement du moule.

Formation de Ponts de Liaison

Au fur et à mesure que le processus se poursuit, le silicate dissous ne sèche pas simplement ; il subit une transformation.

Le silicate se reforme pour créer des ponts de liaison solides entre les grains de sable. Ces ponts sont les connexions physiques qui maintiennent le moule ensemble, transformant le sable granulaire en un bloc solide.

Paramètres du Processus et Résultats

L'efficacité du four de séchage dépend du respect de paramètres opérationnels spécifiques définis par les propriétés du liant.

Exigences de Température Spécifiques

L'exigence standard pour ce processus est de chauffer le moule de sable à 160°C.

Cette température est suffisante pour favoriser la réaction sans endommager la structure fondamentale des composants du moule.

Durée d'Exposition

Le moule doit être maintenu à cette température pendant une heure.

Cette durée garantit que la chaleur pénètre tout le volume du moule de sable, assurant un durcissement uniforme de la surface au noyau.

Résistance Mécanique

Le résultat final de ce traitement thermique est la résistance mécanique.

Sans ce cycle de chauffage, le moule manquerait de l'intégrité structurelle nécessaire pour supporter le poids et la pression du processus de coulée de métal ultérieur.

Comprendre les Compromis

Bien que le four de séchage soit efficace, il introduit des contraintes spécifiques qui doivent être gérées pour assurer la qualité.

Sensibilité aux Déviations du Processus

Le processus repose sur un équilibre spécifique entre le temps et la température (160°C pendant une heure).

S'écarter de ces métriques peut entraîner une liaison incomplète. Si l'humidité n'est pas complètement évaporée ou si le silicate ne se reforme pas complètement, le moule peut céder sous la contrainte de la coulée.

Dépendance Énergétique

Cette méthode de préparation de moules est intrinsèquement gourmande en énergie en raison de la nécessité d'un chauffage soutenu.

L'efficacité de cette étape dépend de la capacité du four à maintenir une température stable, faisant de la fiabilité de l'équipement un facteur critique dans le succès de la production.

Faire le Bon Choix pour Votre Objectif

Le four de séchage n'est pas seulement un appareil de chauffage ; c'est un réacteur qui finalise les propriétés physiques du moule.

- Si votre objectif principal est l'Intégrité du Moule : Respectez strictement le point de consigne de 160°C pour garantir la formation complète des ponts de liaison.

- Si votre objectif principal est la Cohérence du Processus : Assurez-vous que la durée d'une heure est mesurée avec précision pour garantir une résistance uniforme dans tout le moule.

La précision de la phase de séchage est le facteur déterminant entre un mélange fragile et un moule prêt pour la coulée.

Tableau Récapitulatif :

| Paramètre du Processus | Exigence | Rôle dans la Préparation du Moule |

|---|---|---|

| Température de Fonctionnement | 160°C | Initie l'évaporation de l'humidité et la dissolution du silicate |

| Durée de Chauffage | 1 Heure | Assure un durcissement uniforme et une pénétration complète de la chaleur |

| Type de Liant | Silicate Inorganique Solide | Forme des ponts de liaison structurels entre les grains de sable |

| Résultat Principal | Résistance Mécanique | Fournit l'intégrité structurelle pour la pression de coulée du métal |

Élevez la Précision de Votre Fonderie avec KINTEK

Obtenir une résistance mécanique constante dans vos moules nécessite plus que de la simple chaleur : cela demande de la précision. Fort de son expertise en R&D et en fabrication, KINTEK propose des solutions de chauffage de laboratoire et industrielles haute performance, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables selon vos besoins uniques en matière de traitement thermique.

Que vous affiniez des recettes de liants silicatés ou que vous augmentiez la production, nos fours offrent la stabilité de température et la fiabilité essentielles au succès. Contactez-nous dès aujourd'hui pour optimiser votre processus de préparation de moules et découvrez comment notre technologie thermique sur mesure peut transformer l'efficacité de votre laboratoire ou de votre fonderie.

Guide Visuel

Références

- Nurul Anwar, Juhani Orkas. Effect of Additives on Heat Hardened Inorganic Solid Foundry Binder. DOI: 10.1007/s40962-024-01277-w

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1200℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quel est l'objectif de la coordination entre l'agitation mécanique et le chauffage pour les suspensions de pérovskites ? Atteindre l'homogénéité

- Quel environnement critique un four à haute température fournit-il pour l'acier H13 ? Maîtriser l'homogénéisation microstructurale

- Quelle est l'importance de l'utilisation d'un processus de gravure à l'hydrogène dans une chambre de réaction ? Maîtriser la préparation de surface du SiC

- Comment un four de séchage à air forcé à température constante contribue-t-il au processus d'activation des pores du carbone de biomasse ?

- Pourquoi le cordiérite est-il sélectionné comme support alvéolaire pour les catalyseurs de décomposition du HAN ? Informations essentielles sur la conception

- Comment un système d'imprégnation sous vide est-il utilisé lors des tests de résistance au lessivage du bois ? Atteindre une saturation complète pour la norme EN 84

- Pourquoi un four de laboratoire est-il nécessaire pour sécher des échantillons à 80°C pour le MoO3/Ti-Felt ? Assurer l'intégrité structurelle de l'électrode

- Pourquoi le chauffage à température constante est-il requis pour les précurseurs HfC ? Maîtriser le prétraitement composite HfOC/SiOC