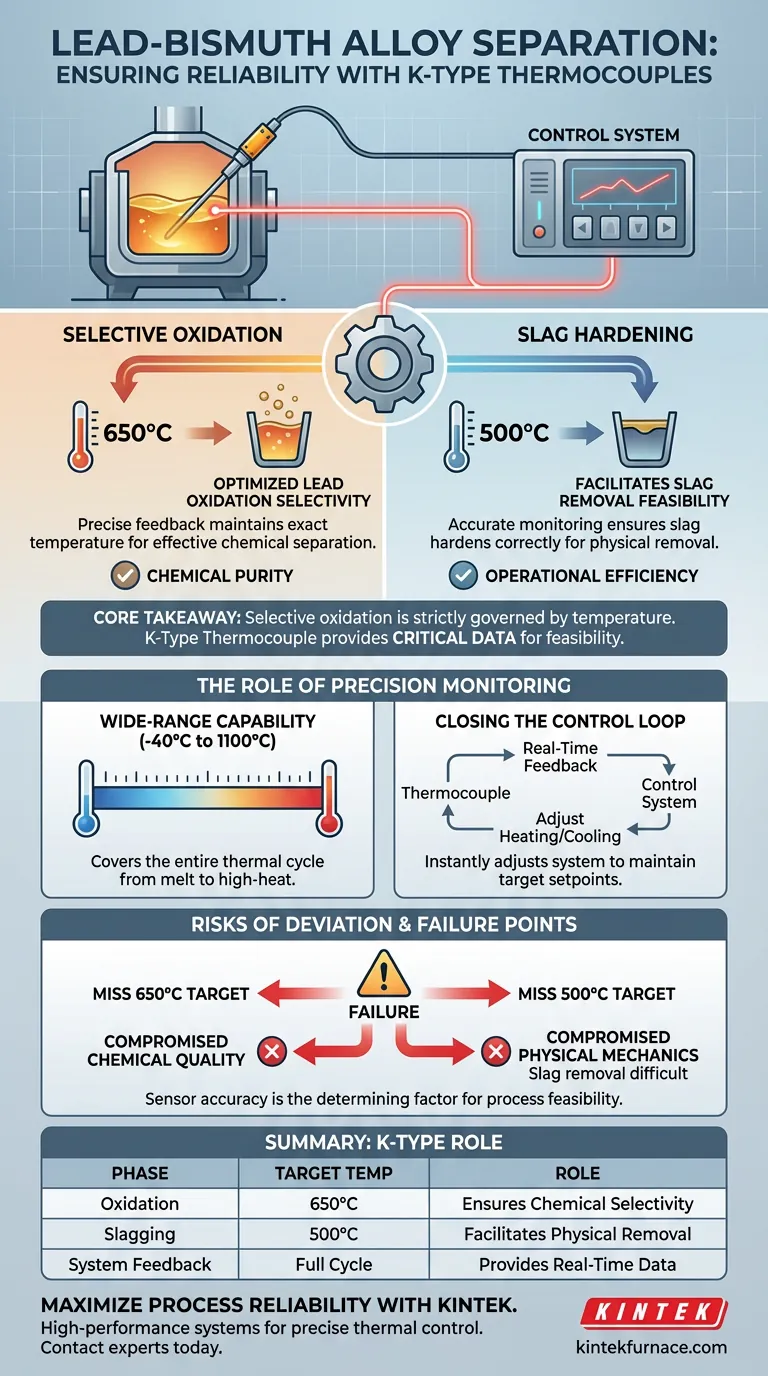

Un thermocouple de type K assure la fiabilité du processus en servant de mécanisme de rétroaction précis au sein du système de contrôle de la température. Il surveille en continu l'alliage en fusion sur un large spectre thermique, garantissant que le bain respecte strictement les fenêtres de température étroites requises pour une séparation chimique efficace.

Point clé à retenir La séparation plomb-bismuth repose fortement sur une oxydation sélective, une réaction strictement régie par la température. Le thermocouple de type K fournit les données critiques nécessaires pour maintenir le bain exactement à 650°C pour l'oxydation et à 500°C pour la formation de scories, assurant la faisabilité physique du processus de séparation.

Le rôle de la surveillance de précision

Capacité sur une large plage

Le processus de séparation implique des changements thermiques importants. Un thermocouple de type K est idéal pour cette application car il offre une plage de surveillance allant généralement de -40°C à 1100°C.

Cette large plage couvre l'ensemble du cycle opérationnel de l'alliage, de la fusion initiale aux phases d'oxydation à haute température.

Fermeture de la boucle de contrôle

La fiabilité ne consiste pas seulement à mesurer la température, mais à la contrôler. Le thermocouple se connecte directement au système de contrôle de la température.

Cette connexion fournit une rétroaction en temps réel, permettant au système d'ajuster instantanément les éléments chauffants ou refroidissants pour maintenir les points de consigne cibles.

Points de contrôle de température critiques

Optimisation de la sélectivité de l'oxydation

Le cœur du processus de séparation est l'oxydation sélective du plomb. Pour y parvenir, le système doit maintenir la température du bain à 650°C.

Le thermocouple de type K garantit que l'alliage reste à ce point spécifique. Si la température dévie, la sélectivité de l'oxydation du plomb diminue, entraînant une faible efficacité de séparation.

Facilitation du durcissement des scories

Une fois l'oxydation produite, le processus nécessite une phase de refroidissement pour gérer les scories résultantes. La température cible pour cette phase est de 500°C.

Une surveillance précise ici est essentielle pour la faisabilité de l'élimination des scories. Si le capteur ne confirme pas cette température, les scories peuvent ne pas durcir correctement, rendant l'élimination physique difficile, voire impossible.

Comprendre les risques de déviation

Les conséquences de l'inexactitude

Le principal compromis dans ce processus est la dépendance à l'égard de la précision du capteur. La « faisabilité » de l'ensemble de l'opération est directement liée aux performances du thermocouple.

Si la rétroaction du capteur dérive ou devient inexacte, le processus manquera les cibles de 650°C ou 500°C.

Points de défaillance opérationnelle

Manquer la cible de 650°C compromet la qualité chimique de la séparation. Manquer la cible de 500°C compromet la mécanique physique de l'opération.

Par conséquent, la fiabilité du thermocouple n'est pas une commodité ; c'est le facteur déterminant quant à la possibilité de réaliser effectivement les opérations de durcissement et d'élimination des scories.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre processus de séparation plomb-bismuth, considérez ces objectifs opérationnels :

- Si votre objectif principal est la pureté chimique : Assurez-vous que l'étalonnage du thermocouple est vérifié pour maintenir le bain strictement à 650°C afin de maximiser la sélectivité de l'oxydation du plomb.

- Si votre objectif principal est l'efficacité opérationnelle : Privilégiez le temps de réponse du capteur pendant la phase de refroidissement pour atteindre rapidement 500°C, garantissant que les scories durcissent correctement pour une élimination facile.

Des données thermiques fiables font la différence entre un processus de séparation théorique et une opération réalisable et répétable.

Tableau récapitulatif :

| Phase du processus | Température cible | Rôle du thermocouple de type K |

|---|---|---|

| Fusion initiale | Variable | Surveillance des changements thermiques importants de l'ambiance à l'état fondu |

| Oxydation sélective | 650°C | Assure la sélectivité chimique pour une oxydation précise du plomb |

| Durcissement des scories | 500°C | Facilite le durcissement physique pour une élimination efficace des scories |

| Rétroaction du système | Cycle complet | Fournit des données en temps réel pour fermer la boucle de contrôle |

Maximisez la fiabilité de votre processus avec KINTEK

La précision dans la séparation plomb-bismuth nécessite plus que de simples températures élevées ; elle exige un contrôle thermique absolu. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes Muffle, Tube, Vacuum et CVD haute performance conçus pour répondre aux exigences rigoureuses de la science des matériaux. Nos fours de laboratoire haute température personnalisables garantissent que votre recherche et votre production bénéficient de la surveillance et des boucles de rétroaction précises nécessaires à un succès répétable.

Prêt à améliorer la précision thermique de votre laboratoire ? Contactez les experts KINTEK dès aujourd'hui pour trouver la solution personnalisable parfaite pour vos besoins uniques de séparation et de chauffage.

Guide Visuel

Références

- Investigation of the Process of Increasing Bismuth Content in Lead Alloys Using the Oxygen Oxidation Method. DOI: 10.3390/pr13051276

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

Les gens demandent aussi

- Quelles précautions doivent être prises lors de la manipulation des éléments chauffants en MoSi2 ? Assurer la longévité et la sécurité dans les applications à haute température

- Quelles sont les capacités de température des éléments chauffants en disiliciure de molybdène ? Atteignent jusqu'à 1850°C pour les besoins des fours à haute température

- Comment la technologie de fabrication des éléments chauffants en MoSi2 a-t-elle évolué ? Des solutions générales aux solutions spécialisées

- Quelles sont les applications courantes des éléments chauffants en carbure de silicium de type DM ? Des solutions polyvalentes pour les processus à haute température

- Quels sont les différents types d'éléments chauffants ? Un guide des matériaux et des facteurs de forme

- De quoi sont faites la plupart des résistances chauffantes ? Découvrez le meilleur matériau pour vos besoins de chauffage

- Pourquoi le graphite de haute pureté est-il préféré pour les pales d'agitateur de bain de silicium ? Assurer la pureté dans la surveillance à haute température

- Qu'est-ce qu'un élément chauffant et quelle est sa fonction principale ? Découvrez une production de chaleur efficace pour vos applications