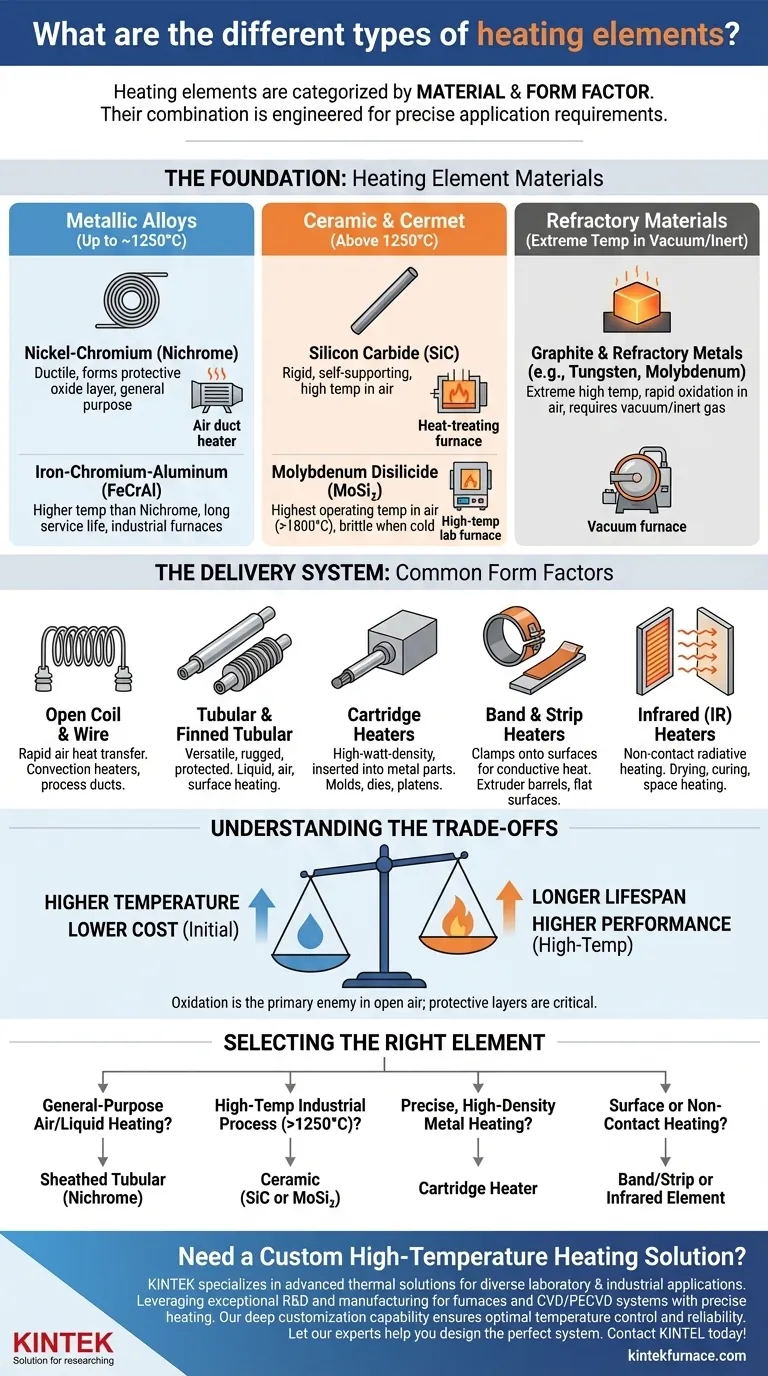

Les éléments chauffants sont principalement classés de deux manières : par le matériau dont ils sont faits et par leur facteur de forme physique. Les matériaux courants comprennent les alliages métalliques comme le nickel-chrome (Nichrome) et les céramiques comme le carbure de silicium, tandis que les formes courantes incluent les fils simples, les éléments tubulaires protégés et les cartouches chauffantes spécialisées. La combinaison spécifique de matériau et de forme est conçue pour répondre à des exigences d'application précises.

Le principe fondamental à comprendre est que le matériau d'un élément détermine sa température maximale et sa résistance à l'oxydation, tandis que sa forme physique dicte la manière dont cette chaleur est transférée à un système cible, qu'il s'agisse d'air, de liquide ou d'une surface solide.

La base : les matériaux des éléments chauffants

Le matériau est le cœur de tout élément chauffant. Ses propriétés définissent les limites opérationnelles, la durée de vie et l'efficacité de l'ensemble du système de chauffage. Les matériaux sont choisis en fonction de leur résistance électrique, de leur capacité à résister aux températures élevées et de leur résistance à la dégradation environnementale.

Alliages métalliques (les bêtes de somme)

Les alliages métalliques sont les matériaux les plus couramment utilisés pour le chauffage à usage général jusqu'à environ 1250 °C (2280 °F).

- Nickel-Chrome (Nichrome) : Il s'agit d'un alliage largement utilisé, connu pour sa ductilité et sa capacité à former une couche stable et protectrice d'oxyde de chrome lorsqu'il est chauffé, ce qui empêche l'oxydation ultérieure et la défaillance de l'élément.

- Fer-Chrome-Aluminium (FeCrAl) : Souvent vendu sous des noms commerciaux comme Kanthal, cet alliage peut fonctionner à des températures plus élevées que le Nichrome. Il forme également une couche d'oxyde protectrice (oxyde d'aluminium) qui contribue à une longue durée de vie.

Céramiques et composites Cermet (les spécialistes des hautes températures)

Lorsque les températures dépassent les limites des alliages métalliques, des matériaux à base de céramique sont nécessaires.

- Carbure de silicium (SiC) : Ces éléments sont des tiges ou des tubes rigides et autoportants capables de fonctionner à l'air à des températures très élevées. Ils sont courants dans les fours industriels pour le traitement thermique et la transformation du verre.

- Disiliciure de molybdène (MoSi₂) : Les éléments MoSi₂ offrent les températures de fonctionnement les plus élevées à l'air, dépassant souvent 1800 °C (3270 °F). Ils sont cassants à température ambiante mais deviennent souples à haute température, formant une couche de verre de silice protectrice.

Matériaux réfractaires (les experts des environnements extrêmes)

Pour les températures les plus extrêmes, en particulier dans le vide ou les atmosphères inertes, on utilise des métaux réfractaires purs et du graphite.

- Graphite : Un excellent matériau pour les hautes températures, mais il s'oxyde rapidement (brûle) en présence d'oxygène. Il est donc limité aux fours sous vide ou à ceux remplis d'un gaz protecteur non réactif.

- Métaux réfractaires : Des métaux comme le tungstène et le molybdène ont des points de fusion extrêmement élevés, mais souffrent également de taux d'oxydation élevés, ce qui limite leur utilisation aux environnements sans oxygène.

Le système de livraison : facteurs de forme courants

La forme physique, ou facteur de forme, d'un élément chauffant est conçue pour transférer efficacement la chaleur dans une substance ou un espace spécifique.

Éléments à bobine ouverte et à fil

C'est la forme la plus simple, constituée d'un fil de résistance nu souvent soutenu par des isolateurs en céramique. Elle permet un transfert de chaleur direct et rapide à l'air, ce qui la rend courante dans les radiateurs à convection et les conduits d'air de processus industriels.

Chauffages tubulaires et tubulaires à ailettes

Ils sont très polyvalents et robustes. La bobine de résistance est enfermée dans une gaine métallique (comme l'acier inoxydable ou l'Incoloy) et isolée de la gaine par de la poudre d'oxyde de magnésium compactée. Cela protège l'élément contre l'humidité et les dommages mécaniques, le rendant adapté au chauffage des liquides, de l'air et des surfaces. Des ailettes peuvent être ajoutées pour augmenter la surface pour un meilleur chauffage de l'air.

Cartouches chauffantes

Une cartouche chauffante est un élément tubulaire et robuste conçu pour un chauffage à haute densité de puissance. Il est inséré dans des trous percés dans des pièces métalliques, telles que des matrices, des plaques chauffantes et des moules, pour fournir une chaleur conductrice concentrée de l'intérieur.

Chauffages à bande et à plaque

Ces éléments sont conçus pour se fixer directement sur une surface. Les chauffages à bande sont circulaires et utilisés pour chauffer des pièces cylindriques comme les corps d'extrudeuses de plastique. Les chauffages à plaque sont plats et utilisés pour chauffer des surfaces planes par conduction.

Chauffages infrarouges (IR)

Les éléments infrarouges transfèrent la chaleur principalement par rayonnement électromagnétique plutôt que par conduction ou convection. Ils sont idéaux pour le chauffage sans contact, comme le séchage de peinture, la polymérisation de revêtements ou le chauffage des personnes dans de grands espaces ouverts, car ils chauffent directement l'objet cible sans avoir besoin de chauffer l'air intermédiaire.

Comprendre les compromis

Le choix d'un élément chauffant implique de trouver un équilibre entre des facteurs concurrents. Un choix idéal pour une application peut être un échec catastrophique dans une autre.

Température vs. durée de vie

En règle générale, plus vous faites fonctionner un élément à chaud, plus sa durée de vie sera courte. Tous les matériaux se dégradent avec le temps, et les températures élevées accélèrent ce processus. Faire fonctionner un élément même 50 °C en dessous de sa température nominale maximale peut augmenter considérablement sa durée de vie.

Coût vs. performance

Il existe une corrélation directe entre le coût et la capacité de température. Un simple fil de Nichrome est peu coûteux, mais il ne peut pas fonctionner dans les environnements à haute température où excelle un élément en disiliciure de molybdène. Le coût initial doit être mis en balance avec les exigences opérationnelles et la durée de vie prévue.

Le rôle critique de l'oxydation

Pour la plupart des éléments fonctionnant à l'air libre, l'oxydation est l'ennemi principal. Les couches d'oxyde protectrices formées par les alliages Nichrome et FeCrAl sont ce qui leur permet de survivre. Toute perturbation de cette couche entraîne une défaillance rapide. C'est aussi la raison pour laquelle des matériaux comme le graphite et le tungstène sont strictement limités aux applications sous vide ou sous gaz inerte.

Choisir le bon élément pour votre application

Votre élément chauffant idéal est celui qui répond de manière sûre et efficace aux exigences thermiques spécifiques de votre projet.

- Si votre objectif principal est le chauffage général de l'air ou des liquides : Un élément tubulaire gainé fabriqué avec un alliage Nichrome offre le meilleur équilibre entre coût, durabilité et sécurité.

- Si votre objectif principal est les processus industriels à haute température (>1250°C) : Vous devez utiliser des matériaux spécialisés comme le carbure de silicium ou le disiliciure de molybdène dans une forme adaptée à votre four.

- Si votre objectif principal est le chauffage précis à haute densité d'un bloc métallique ou d'un moule : Une cartouche chauffante est la solution spécialement conçue pour l'insertion et le transfert de chaleur par conduction.

- Si votre objectif principal est le chauffage d'une surface ou le séchage sans contact : Choisissez un chauffage à bande ou à plaque pour un contact direct, ou un élément infrarouge pour un chauffage radiatif sans contact efficace.

Associer le bon matériau et le bon facteur de forme à votre application est la clé pour concevoir un système de chauffage efficace et fiable.

Tableau récapitulatif :

| Catégorie | Matériau/Facteur de forme | Caractéristiques principales | Applications typiques |

|---|---|---|---|

| Alliages métalliques | Nickel-Chrome (Nichrome) | Bonne ductilité, forme une couche d'oxyde protectrice, jusqu'à ~1250°C | Chauffage général de l'air/liquide, radiateurs à convection |

| Alliages métalliques | Fer-Chrome-Aluminium (FeCrAl) | Température plus élevée que le Nichrome, longue durée de vie | Fours industriels, chauffage de processus à haute température |

| Céramiques | Carbure de silicium (SiC) | Rigide, autoportant, très haute température à l'air | Fours industriels pour le traitement thermique, la transformation du verre |

| Céramiques | Disiliciure de molybdène (MoSi₂) | Température de fonctionnement la plus élevée à l'air (>1800°C), cassant à température ambiante | Fours industriels à très haute température |

| Réfractaires | Graphite / Tungstène / Molybdène | Température extrêmement élevée, mais s'oxyde rapidement ; nécessite un vide/gaz inerte | Fours sous vide, recherche à haute température |

| Facteur de forme | Tubulaire / Tubulaire à ailettes | Gaine, robuste, polyvalent, protégé de l'environnement | Chauffage de liquide/air/surface, processus industriels |

| Facteur de forme | Cartouche chauffante | Forme tubulaire, haute densité de puissance, inséré dans le métal | Chauffage de moules, plaques chauffantes, matrices par conduction |

| Facteur de forme | Chauffage à bande / à plaque | Se fixe sur les surfaces pour un chauffage conducteur direct | Corps d'extrudeuse, chauffage de surface |

| Facteur de forme | Chauffage infrarouge (IR) | Chauffage sans contact par rayonnement électromagnétique | Séchage de peintures, polymérisation de revêtements, chauffage d'espaces |

Besoin d'une solution de chauffage haute température personnalisée ?

Choisir le bon élément chauffant est essentiel pour la performance et la longévité de votre équipement. KINTEK est spécialisé dans les solutions thermiques avancées pour diverses applications de laboratoire et industrielles.

En tirant parti de nos capacités exceptionnelles de R&D et de fabrication interne, nous proposons une gamme complète de produits — y compris des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD — tous conçus avec un chauffage de précision comme élément central.

Notre solide capacité de personnalisation nous permet d'ingénier précisément des systèmes de chauffage pour répondre à vos exigences expérimentales ou de processus uniques, assurant un contrôle précis de la température, une efficacité et une fiabilité optimales.

Laissez nos experts vous aider à concevoir le système de chauffage parfait. Contactez KINTEL dès aujourd'hui pour discuter des besoins de votre projet !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel