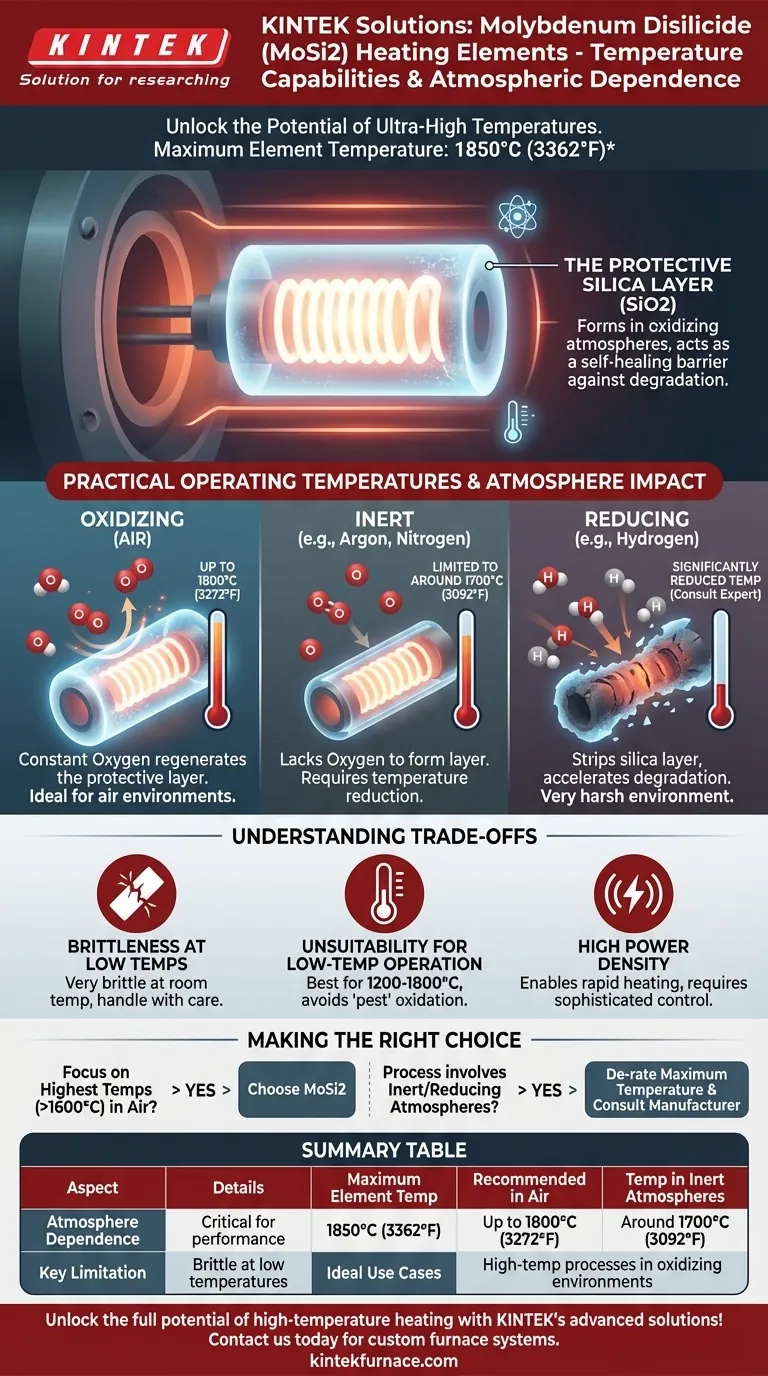

À leur apogée, les éléments chauffants en disiliciure de molybdène (MoSi2) sont capables d'atteindre des températures d'élément aussi élevées que 1850°C (3362°F). Cela en fait l'un des éléments chauffants à base métallique les plus performants disponibles pour les fours industriels et de laboratoire. Cependant, cette température maximale n'est réalisable que dans des conditions spécifiques et idéales.

La capacité de température exceptionnelle des éléments chauffants MoSi2 dépend entièrement de l'atmosphère du four. Ils prospèrent dans des environnements oxydants qui forment une couche de surface protectrice, mais leurs performances sont considérablement réduites dans des atmosphères inertes ou réductrices.

Comprendre le mécanisme fondamental : la couche de silice protectrice

Les propriétés uniques du disiliciure de molybdène ne sont pas inhérentes au matériau de base seul, mais résultent de la façon dont il interagit avec son environnement à hautes températures.

### Comment elle se forme

Lorsqu'un élément MoSi2 est chauffé dans une atmosphère oxydante comme l'air, sa surface réagit avec l'oxygène. Cette réaction forme une fine couche de passivation non poreuse de silice pure (SiO2), qui est essentiellement un type de verre.

### Pourquoi elle est essentielle pour la performance

Cette couche de silice est la clé du succès de l'élément. Elle agit comme une barrière protectrice, empêchant le matériau MoSi2 sous-jacent de s'oxyder et de se dégrader davantage. Cette "peau" auto-cicatrisante permet à l'élément de fonctionner de manière fiable pendant de longues périodes à des températures extrêmes.

Températures de fonctionnement pratiques et limites

Le maximum de 1850°C indiqué est une limite matérielle. La température de fonctionnement pratique et recommandée est dictée par l'environnement chimique à l'intérieur du four.

### Dans les atmosphères oxydantes standard (air)

Dans une atmosphère d'air standard, les éléments MoSi2 peuvent fonctionner en continu à des températures de four allant jusqu'à 1800°C (3272°F). La présence d'oxygène régénère constamment la couche de silice protectrice si elle est endommagée.

### Dans les atmosphères inertes (par exemple, argon, azote)

Le fonctionnement dans une atmosphère de gaz inerte supprime l'oxygène nécessaire à la formation et au maintien de la couche de silice protectrice. Cela nécessite une réduction de température d'au moins 100°C, limitant la température maximale pratique à environ 1700°C (3092°F).

### Dans les atmosphères réductrices (par exemple, hydrogène)

Les atmosphères réductrices sont particulièrement agressives pour les éléments MoSi2. Les atmosphères contenant de l'hydrogène vont activement décaper la couche de silice protectrice, entraînant une dégradation accélérée de l'élément. Cela nécessite une réduction significative de la température de fonctionnement. L'utilisation d'hydrogène humide peut aider à reformer une couche protectrice et à améliorer les performances, mais des conseils spécialisés sont essentiels.

Comprendre les compromis

Bien que le MoSi2 offre des performances de température inégalées, il est livré avec des propriétés matérielles et des limitations spécifiques qui doivent être gérées.

### Fragilité à basse température

Le MoSi2 est un cermet (composite céramique-métallique) et est extrêmement cassant et fragile à température ambiante. Il doit être manipulé avec le plus grand soin pendant l'expédition, l'installation et l'entretien du four pour éviter la fracture. Il ne gagne en ductilité qu'en chauffant.

### Inaptitude au fonctionnement à basse température

Ces éléments sont conçus pour des températures très élevées, fonctionnant généralement dans une plage de 1200°C à 1800°C. Ils ne sont pas bien adaptés à un fonctionnement prolongé à des températures plus basses, où ils peuvent être sensibles à une forme d'oxydation accélérée connue sous le nom de "peste".

### Densité de puissance élevée

Les éléments MoSi2 peuvent supporter des charges de puissance très élevées. Cela signifie qu'ils peuvent rayonner une grande quantité de puissance à partir d'une petite surface, permettant un chauffage rapide du four. Cette puissance élevée doit être gérée avec des systèmes de contrôle sophistiqués pour éviter les chocs thermiques au four ou au produit.

Faire le bon choix pour votre processus

L'atmosphère interne de votre four est le facteur le plus critique lors de la conception autour des éléments MoSi2.

- Si votre objectif principal est d'atteindre les températures les plus élevées (au-dessus de 1600°C) dans une atmosphère d'air : Le MoSi2 est le choix définitif en raison de sa capacité de température supérieure et de sa longue durée de vie.

- Si votre processus implique une atmosphère inerte ou réductrice : Vous devez réduire la température maximale des éléments MoSi2 et consulter les spécifications du fabricant pour votre mélange de gaz spécifique.

- Si votre préoccupation est la robustesse mécanique pendant la manipulation : Mettez en œuvre des protocoles stricts pour la manipulation des éléments MoSi2 à température ambiante, car ils sont très fragiles avant d'être chauffés.

Comprendre ces dépendances environnementales est la clé pour exploiter avec succès les capacités exceptionnelles du MoSi2.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Température maximale de l'élément | 1850°C (3362°F) dans des conditions idéales |

| Température de fonctionnement recommandée dans l'air | Jusqu'à 1800°C (3272°F) |

| Température dans les atmosphères inertes | Limitée à environ 1700°C (3092°F) |

| Principale limitation | La performance dépend de l'atmosphère du four ; fragile à basse température |

| Cas d'utilisation idéaux | Processus à haute température dans des environnements oxydants, applications de chauffage rapide |

Libérez tout le potentiel du chauffage à haute température avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des éléments chauffants MoSi2 fiables et des systèmes de fours personnalisés tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit un ajustement précis à vos besoins expérimentaux uniques, améliorant l'efficacité et les performances. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications à haute température et vous fournir des solutions sur mesure pour votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel