La grande majorité des résistances chauffantes courantes sont fabriquées à partir d'un alliage appelé Nichrome, généralement composé d'environ 80 % de nickel et de 20 % de chrome. Cette combinaison spécifique fournit la haute résistance électrique nécessaire pour générer de la chaleur efficacement tout en résistant à la dégradation et à l'oxydation à l'air libre, ce qui en fait la norme pour d'innombrables appareils du quotidien.

Le choix d'une résistance chauffante ne consiste pas à trouver un seul « meilleur » matériau. C'est une décision d'ingénierie précise qui équilibre la résistance électrique d'un matériau, sa capacité à supporter des températures élevées sans fondre et sa capacité à résister à la décomposition chimique dans son environnement de fonctionnement.

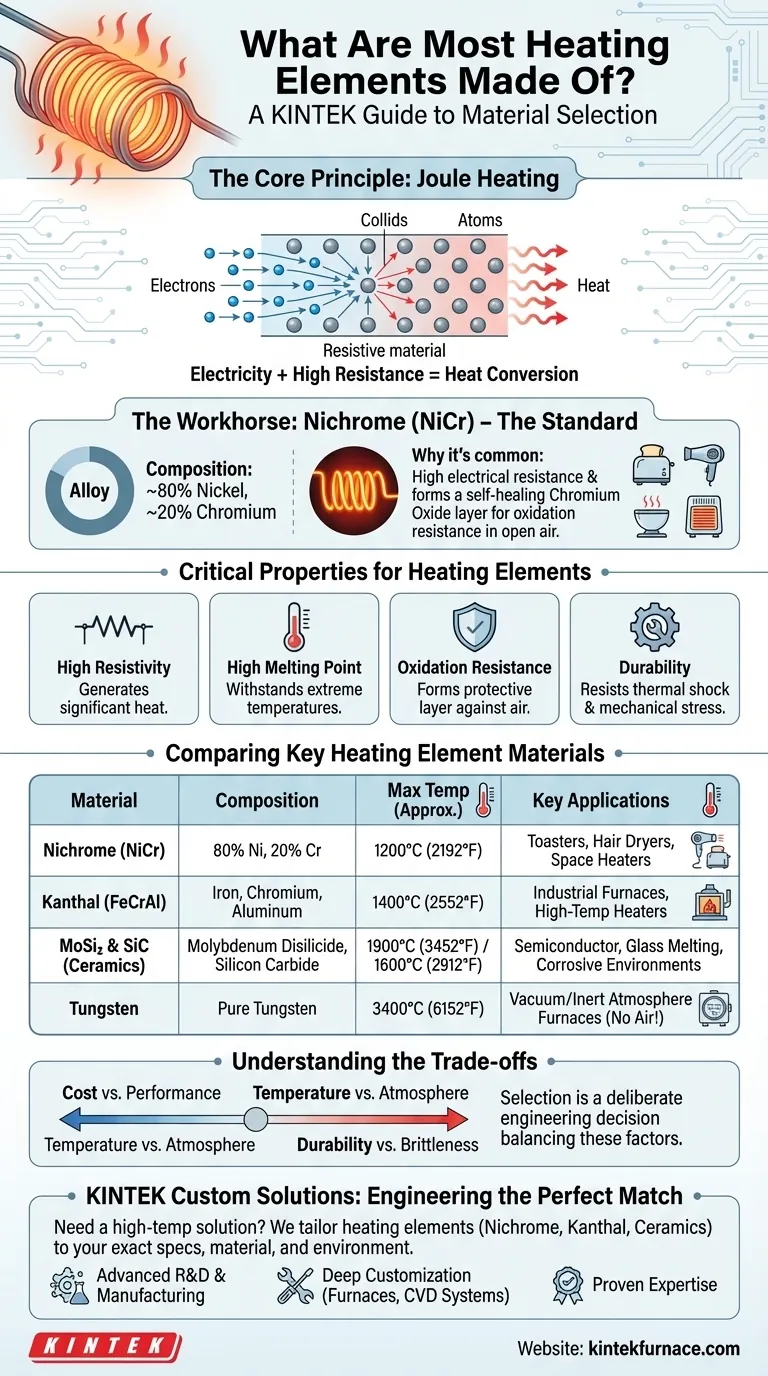

Le principe de base : comment fonctionne le chauffage par résistance

Cette section explique la physique fondamentale et les propriétés des matériaux qui régissent le fonctionnement des résistances chauffantes. Comprendre ces principes est essentiel pour saisir pourquoi certains matériaux sont choisis plutôt que d'autres.

Transformer l'électricité en chaleur

À la base, une résistance chauffante est une résistance. Lorsqu'un courant électrique traverse un matériau doté d'une haute résistivité électrique, les électrons en mouvement entrent en collision avec les atomes du matériau. Ces collisions convertissent l'énergie électrique directement en énergie thermique, c'est-à-dire en chaleur.

Ce phénomène, connu sous le nom de chauffage par effet Joule, est le principe simple et fiable derrière tout, du grille-pain électrique au four industriel.

Qu'est-ce qui fait un bon matériau chauffant ?

Seuls quelques matériaux sont adaptés à une utilisation comme résistances chauffantes. Ils doivent posséder une combinaison spécifique de propriétés pour fonctionner efficacement et de manière fiable.

- Haute résistivité : Le matériau doit suffisamment résister au passage du courant électrique pour générer une chaleur importante, mais pas au point d'agir comme un isolant.

- Point de fusion élevé : L'élément doit fonctionner à des températures très élevées sans fondre ni se déformer.

- Résistance à l'oxydation : C'est un point critique. À haute température, de nombreux métaux réagissent rapidement avec l'oxygène de l'air, ce qui les rend cassants et provoque leur défaillance. Une bonne résistance chauffante forme une couche externe stable et protectrice qui empêche cela.

- Durabilité : Le matériau doit présenter une dilatation thermique minimale pour éviter les contraintes mécaniques et les fissures lors des cycles répétés de chauffage et de refroidissement.

Le matériau de base : le Nichrome (NiCr)

Pour la plupart des applications, un alliage se distingue comme l'intersection idéale de toutes les propriétés nécessaires : le Nichrome.

Pourquoi le Nichrome est-il si courant ?

La domination du Nichrome provient de son profil unique et équilibré. Sa teneur élevée en nickel et en chrome lui confère la résistance électrique nécessaire pour générer de la chaleur efficacement.

De manière cruciale, lorsqu'il est chauffé, le chrome présent à la surface forme une fine couche stable d'oxyde de chrome. Cette couche se répare d'elle-même, adhère fortement au métal et protège l'alliage sous-jacent contre toute oxydation ultérieure, lui conférant une longue durée de vie à l'air libre.

Applications typiques

En raison de son excellent équilibre entre coût, performance et durabilité, le Nichrome est le matériau de choix pour une large gamme de produits grand public et industriels légers. On le trouve dans les grille-pain, les sèche-cheveux, les radiateurs d'appoint et de nombreux fours électriques.

Exploration d'autres matériaux clés

Bien que le Nichrome soit le plus courant, différentes applications exigent des matériaux différents, en particulier aux extrêmes de température et de coût.

Kanthal (FeCrAl) : l'alternative haute température à moindre coût

Kanthal est le nom de marque d'une famille d'alliages à base de fer-chrome-aluminium. Il peut résister à des températures encore plus élevées que le Nichrome et est souvent moins cher. Il forme également une couche d'oxyde protectrice (oxyde d'aluminium) pour la durabilité.

Cependant, il peut être plus cassant que le Nichrome, ce qui le rend moins adapté aux applications impliquant des vibrations importantes ou des formes complexes. Il est principalement utilisé dans les résistances chauffantes et les fours industriels à haute température.

MoSi₂ et SiC : pour les fours industriels extrêmes

Pour les processus industriels les plus exigeants, les alliages métalliques atteignent leurs limites. Ici, on utilise des céramiques comme le Disiliciure de Molybdène (MoSi₂) et le Carbure de Silicium (SiC).

Ces matériaux peuvent fonctionner à des températures extrêmement élevées (proches de 1900 °C / 3450 °F) et sont très résistants à la corrosion. Leur utilisation principale se situe dans les fours industriels spécialisés pour la fabrication de semi-conducteurs, la fusion du verre et les essais de matériaux.

Tungstène : pour les environnements sous vide spécialisés

Le Tungstène possède le point de fusion le plus élevé de tous les métaux (3422 °C / 6191 °F), ce qui le rend théoriquement idéal pour le chauffage à très haute température.

Cependant, le tungstène s'oxyde et se dégrade presque instantanément lorsqu'il est chauffé en présence d'air. Par conséquent, son utilisation comme résistance chauffante est limitée aux fours à vide ou aux environnements remplis d'un gaz inerte.

Comprendre les compromis

La sélection d'un matériau pour résistance chauffante est un exercice de gestion de priorités concurrentes. Il n'existe pas de solution parfaite unique.

Coût contre performance

Les alliages Kanthal (FeCrAl) offrent souvent de meilleures performances à haute température à un coût inférieur à celui du Nichrome. Cependant, la ductilité supérieure du Nichrome et ses propriétés bien comprises en font toujours la norme pour de nombreuses applications où la flexibilité de fabrication est essentielle.

Température contre atmosphère

L'environnement de fonctionnement est aussi important que la température. Un matériau comme le tungstène, supérieur à des températures extrêmes, est totalement inutile à l'air libre. Le Nichrome et le Kanthal prospèrent précisément parce que leurs couches d'oxyde protectrices leur permettent de fonctionner de manière fiable dans une atmosphère normale.

Durabilité contre fragilité

Les alliages métalliques comme le Nichrome sont généralement ductiles et peuvent être facilement étirés en fils et en bobines. Les céramiques haute performance comme le carbure de silicium, bien qu'incroyablement résistantes à la chaleur, sont beaucoup plus fragiles et doivent être manipulées et soutenues avec soin pour éviter une défaillance mécanique.

Sélectionner le bon matériau pour le travail

Votre choix dépend entièrement des exigences spécifiques de l'application.

- Si votre objectif principal est les appareils du quotidien : Le Nichrome est la norme en raison de son excellent équilibre entre propriétés et durabilité à l'air libre.

- Si votre objectif principal est le chauffage industriel à haute température avec un budget limité : Les alliages Kanthal (FeCrAl) offrent un rapport performance/prix convaincant.

- Si votre objectif principal est les températures extrêmes dans des atmosphères contrôlées : Le disiliciure de molybdène, le carbure de silicium ou le tungstène sont nécessaires pour leurs points de fusion et leur stabilité supérieurs.

En fin de compte, la résistance chauffante idéale est le produit d'une ingénierie délibérée, faisant correspondre les propriétés uniques d'un matériau à un défi thermique spécifique.

Tableau récapitulatif :

| Matériau | Composition clé | Temp. max. (Approx.) | Applications clés |

|---|---|---|---|

| Nichrome (NiCr) | 80 % Nickel, 20 % Chrome | 1200°C (2192°F) | Grille-pain, Sèche-cheveux, Radiateurs d'appoint |

| Kanthal (FeCrAl) | Fer, Chrome, Aluminium | 1400°C (2552°F) | Fours industriels, Chauffages haute température |

| Disiliciure de Molybdène (MoSi₂) | Molybdène, Silicium | 1900°C (3452°F) | Fours pour semi-conducteurs, Fusion du verre |

| Carbure de Silicium (SiC) | Silicium, Carbone | 1600°C (2912°F) | Environnements corrosifs, Chauffage industriel |

| Tungstène | Tungstène pur | 3400°C (6152°F) | Fours sous vide/à atmosphère inerte |

Besoin d'une solution de chauffage haute température personnalisée ?

Chez KINTEK, nous comprenons que la sélection de la bonne résistance chauffante est essentielle pour la performance de votre laboratoire. Que vous ayez besoin de la fiabilité standard du Nichrome, de la résilience haute température du Kanthal ou des capacités de chaleur extrême des éléments céramiques, notre expertise garantit que vous obtenez la solution parfaite pour votre application.

Pourquoi choisir KINTEK ?

- R&D et fabrication avancées : Nous développons et produisons en interne des résistances chauffantes haute performance, garantissant qualité et cohérence.

- Personnalisation approfondie : Des fours à moufle et à tubes aux systèmes CVD/PECVD complexes, nous adaptons les solutions de chauffage à vos spécifications exactes, y compris le matériau, la géométrie et l'environnement de fonctionnement.

- Expertise éprouvée : Nous aidons les laboratoires de tous les secteurs à obtenir un traitement thermique précis, fiable et efficace.

Concevons ensemble la solution de chauffage idéale pour vos exigences uniques. Contactez nos experts dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Pourquoi le sodium métallique est-il sélectionné comme fluide caloporteur dans les caloducs à rapport d'aspect élevé ? Optimisation des performances à haute température

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Quel rôle jouent les systèmes de chauffage à haute température dans l'infiltration de métal en fusion d'aluminium ? Solutions expertes de contrôle thermique

- Qu'est-ce que la charge surfacique et pourquoi est-elle importante pour les éléments chauffants ? Optimiser la durée de vie et la sécurité

- Pourquoi une chambre de réaction à flux avec un élément chauffant intégré est-elle nécessaire ? Découplage des effets thermiques et plasmoniques

- Quel rôle les éléments chauffants en carbure de silicium jouent-ils dans la fabrication de la céramique et du verre ? Obtenez un contrôle supérieur de la chaleur et de l'efficacité

- Quels sont les avantages des bobines de chauffage par induction électromagnétique dans les tests TMF ? Atteignez une précision et une vitesse inégalées

- Quels facteurs doivent être pris en compte lors du choix entre les éléments chauffants MoSi2 et SiC ? Optimisez les performances de votre four