En termes simples, un élément chauffant est un composant spécialisé conçu pour convertir directement l'énergie électrique en chaleur. Sa fonction principale est de générer cette chaleur par un processus contrôlé appelé chauffage résistif, qui est ensuite utilisé pour d'innombrables applications, de la cuisson des aliments dans un four au chauffage d'une pièce avec un radiateur d'appoint.

Un élément chauffant fonctionne sur un principe fondamental : lorsque l'électricité traverse un matériau à haute résistance électrique, le "frottement" résultant au niveau atomique génère de la chaleur. L'ensemble du dispositif est conçu pour produire et gérer cet effet en toute sécurité et efficacité.

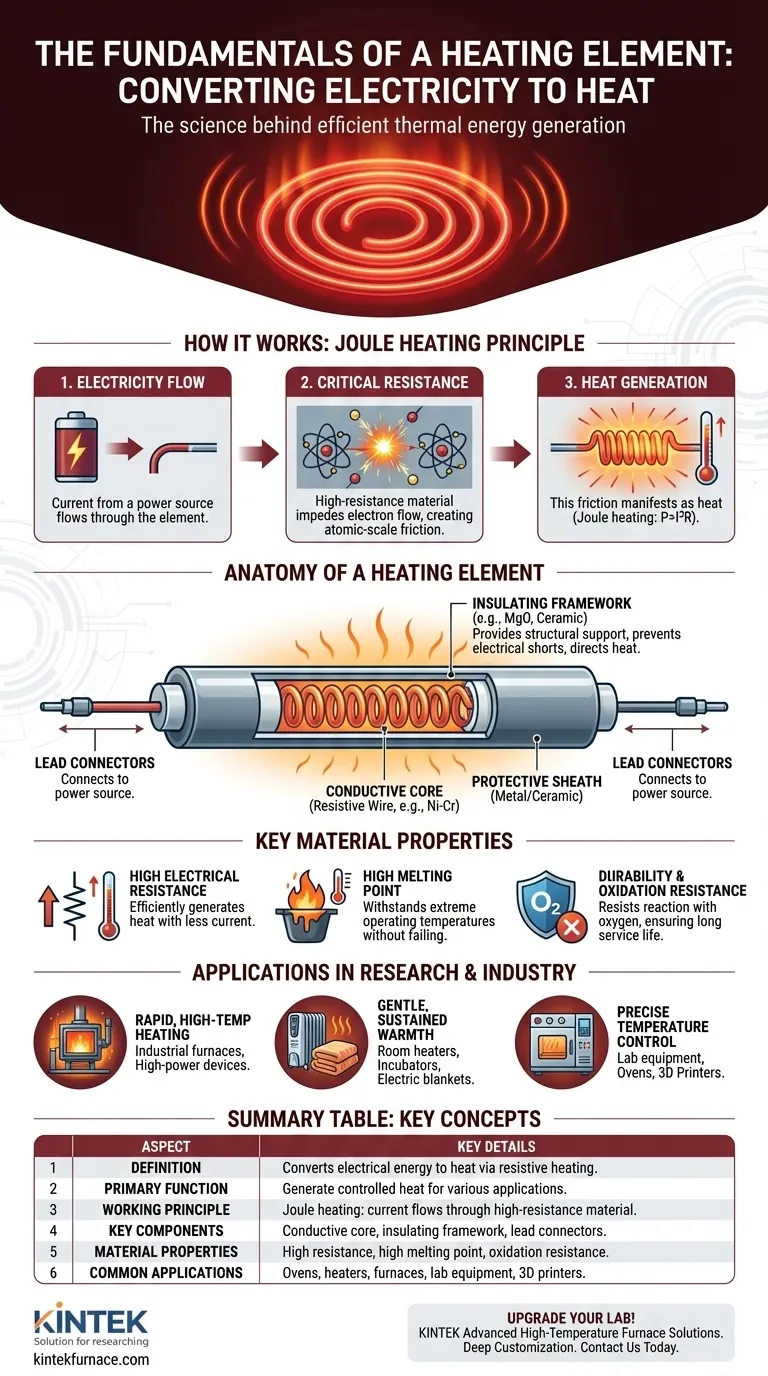

Comment fonctionnent les éléments chauffants : Le principe du chauffage Joule

La conversion de l'électricité en chaleur n'est pas de la magie ; c'est un phénomène physique prévisible connu sous le nom de chauffage Joule ou chauffage résistif. Le processus peut être décomposé en trois étapes simples.

Le flux d'électricité

Premièrement, un courant électrique est acheminé d'une source d'alimentation à travers l'élément chauffant. Il s'agit simplement d'un flux contrôlé d'électrons à travers le matériau central de l'élément.

Le rôle critique de la résistance

Le cœur d'un élément chauffant est fabriqué à partir d'un matériau à haute résistance électrique. Contrairement à un fil de cuivre, qui est conçu pour laisser l'électricité circuler facilement, un matériau résistif entrave délibérément le flux d'électrons.

Lorsque les électrons sont forcés de traverser ce matériau, ils entrent en collision avec les atomes qui le composent. Cela crée une sorte de frottement à l'échelle atomique.

Le résultat : Génération de chaleur

Ce frottement et les collisions constantes se manifestent sous forme de chaleur, ce qui fait chauffer l'élément. La quantité de chaleur produite est directement liée à la quantité de courant et, surtout, à la résistance du matériau, une relation décrite par la première loi de Joule (P = I²R).

Anatomie d'un élément chauffant

Un élément chauffant fonctionnel est plus qu'un simple fil qui chauffe. C'est un assemblage ingénieux composé de plusieurs pièces clés conçues pour fonctionner ensemble en toute sécurité.

Le noyau conducteur

C'est le cœur de l'appareil. Il s'agit du fil ou du ruban résistif (souvent un alliage nickel-chrome) qui est spécifiquement choisi pour sa capacité à générer de la chaleur efficacement et à supporter des températures élevées sans se dégrader.

La structure isolante

Le noyau conducteur chaud ne peut pas être exposé directement. Il est logé ou soutenu par un matériau isolant. Cette structure assure l'intégrité structurelle et, surtout, empêche le courant électrique de court-circuiter et garantit que la chaleur est dirigée là où elle est nécessaire.

Connecteurs de raccordement

Ce sont les bornes ou les fils qui connectent en toute sécurité le noyau résistif au circuit électrique externe, permettant à l'énergie de circuler dans l'élément.

Comprendre les propriétés clés des matériaux

Le choix du matériau pour le noyau conducteur n'est pas arbitraire. Pour fonctionner correctement et avoir une longue durée de vie, le matériau doit posséder un ensemble de propriétés spécifiques.

Haute résistance électrique

C'est la propriété la plus importante. Une résistance plus élevée permet à l'élément de générer une chaleur significative avec moins de courant électrique, rendant le processus plus efficace et contrôlable.

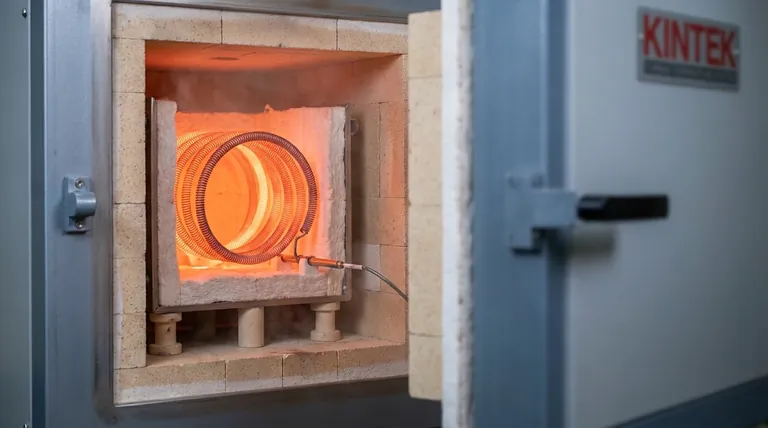

Point de fusion élevé

Un élément chauffant est conçu pour devenir très chaud, souvent rouge ou blanc incandescent. Le matériau doit avoir un point de fusion très élevé pour supporter ces températures de fonctionnement sans défaillance.

Durabilité et résistance à l'oxydation

À des températures élevées, de nombreux matériaux réagissent avec l'oxygène de l'air, un processus appelé oxydation. Cela les rend cassants et les fait défaillir. Les matériaux utilisés dans les éléments chauffants sont choisis pour leur capacité à résister à l'oxydation, garantissant ainsi qu'ils durent des milliers d'heures d'utilisation.

Appliquer cela à votre objectif

La conception d'un élément chauffant est toujours liée à son application finale. Comprendre ce principe permet de clarifier son rôle dans tout appareil.

- Si l'objectif principal est un chauffage rapide et à haute température : L'élément est conçu pour une puissance de sortie élevée, utilisant des matériaux à très haute résistance et tolérance à la chaleur, comme on le voit dans les grille-pain et les fours industriels.

- Si l'objectif principal est une chaleur douce et soutenue : L'élément est conçu pour une puissance de sortie plus faible et constante afin de fournir une chaleur sûre et régulière sur de longues périodes, comme dans une couverture électrique ou un radiateur d'appoint.

- Si l'objectif principal est un contrôle précis de la température : L'élément est intégré dans un système avec des capteurs de température et des contrôleurs qui l'allument et l'éteignent pour maintenir une température spécifique, ce qui est essentiel dans les équipements de laboratoire, les fours et les imprimantes 3D.

En fin de compte, l'élément chauffant est un composant fondamental qui transforme de manière fiable l'électricité en énergie thermique qui alimente notre monde moderne.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Définition | Composant convertissant l'énergie électrique en chaleur par chauffage résistif |

| Fonction principale | Générer une chaleur contrôlée pour des applications telles que la cuisson, le chauffage et les processus industriels |

| Principe de fonctionnement | Chauffage Joule : le courant traverse un matériau à haute résistance, produisant de la chaleur |

| Composants clés | Noyau conducteur, structure isolante, connecteurs de raccordement |

| Propriétés des matériaux | Haute résistance électrique, point de fusion élevé, résistance à l'oxydation |

| Applications courantes | Fours, radiateurs d'appoint, fours industriels, équipements de laboratoire, imprimantes 3D |

Améliorez vos processus de laboratoire ou industriels avec les solutions avancées de fours à haute température de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous avec une forte personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos technologies de chauffage peuvent améliorer l'efficacité et les performances de vos applications spécifiques !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène