Essentiellement, l'élément chauffant en carbure de silicium (SiC) de type DM est un composant polyvalent et à usage général utilisé dans une large gamme de fours industriels. Sa forme caractéristique en "haltère" ou en "os de chien", avec une section chauffante centrale et des extrémités froides épaissies pour la connexion électrique, le rend adapté aux applications courantes comme le traitement thermique des métaux, le frittage et la cuisson de la céramique, où un chauffage fiable et à haute température est requis.

Le facteur le plus critique dans le choix d'un élément chauffant en carbure de silicium est sa forme physique. Bien que le matériau de base soit le même, la géométrie de l'élément – qu'il s'agisse d'un type DM à usage général ou d'un type spécialisé SC, W ou SCR – dicte son application idéale et ses performances thermiques au sein d'un four.

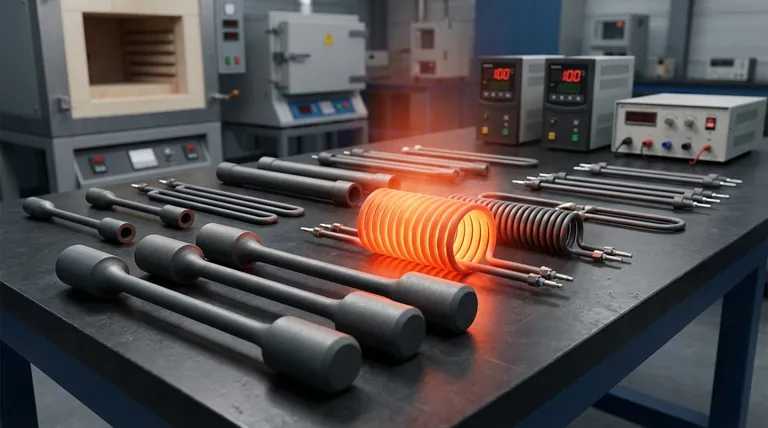

Le rôle de la forme de l'élément dans l'application de la chaleur

Le carbure de silicium est un matériau de premier choix pour les éléments chauffants à haute température en raison de ses propriétés exceptionnelles. Il possède une dureté élevée (9,5 Mohs), une excellente conductivité thermique et peut fonctionner à des températures très élevées.

Cependant, les propriétés de la matière première ne sont que la moitié de l'histoire. La conception physique de l'élément est ce qui l'adapte à un processus industriel spécifique. La forme détermine la manière dont la chaleur est distribuée, la manière dont l'élément est monté et la manière dont il se connecte à une alimentation électrique.

Type DM : Le cheval de bataille polyvalent

Le type DM se caractérise par sa section chauffante tubulaire creuse et ses extrémités solides et épaissies. Cette conception en fait un élément très polyvalent et largement utilisé.

Sa forme est idéale pour les conceptions de fours simples où les éléments sont montés à travers les parois du four. Les extrémités épaissies restent plus froides, offrant un point stable pour les connexions électriques en dehors de la zone chaude primaire. Les utilisations courantes incluent les fours de laboratoire à usage général, le recuit des métaux et la cuisson de la céramique.

Type SC : Pour un chauffage de surface uniforme

Le type SC est un élément monobloc conçu pour un chauffage constant et une variation de température minimale sur une grande surface.

Il est fréquemment utilisé pour le chauffage par le bas ou latéral dans les fours industriels à grande échelle. Des applications comme le durcissement des métaux, le revenu et les grands fours à céramique bénéficient de la capacité du type SC à assurer une uniformité spatiale de la température, essentielle pour une qualité de produit constante.

Type W : Pour les systèmes triphasés à haute puissance

Le type W, ou élément triphasé, présente une forme unique qui permet une connexion directe à une alimentation électrique triphasée, simplifiant le câblage et le contrôle de puissance.

Cette conception robuste est largement utilisée dans les processus qui exigent une température précise et uniforme, comme la production de verre flotté. Son efficacité en fait également un excellent choix pour certaines applications de fabrication électronique et chimique.

Type SCR : Pour la précision et le contrôle avancé

Les éléments de type SCR sont conçus pour les applications les plus exigeantes qui nécessitent une gestion thermique sophistiquée et un contrôle automatisé.

Ils sont privilégiés dans les domaines de haute technologie comme la fabrication de composants aérospatiaux, l'électronique avancée et les processus industriels spécialisés. Ces éléments sont particulièrement précieux lorsque les contrôleurs de processus doivent effectuer des ajustements de température rapides et précis.

Comprendre les compromis

Le choix d'un élément SiC ne consiste pas seulement à faire correspondre une application à un type ; il implique d'équilibrer le coût, les performances et la complexité opérationnelle.

La spécialisation a un coût

Les éléments à usage général comme le type DM sont souvent plus rentables et plus facilement disponibles. Les éléments spécialisés comme les types W ou SCR peuvent avoir un coût initial plus élevé, mais offrent des performances ou une efficacité supérieures pour leur niche prévue, justifiant l'investissement.

Atmosphère et longévité de l'élément

L'environnement de fonctionnement à l'intérieur du four a un impact significatif sur la durée de vie de tout élément SiC. Bien que le SiC soit robuste, certaines atmosphères chimiques peuvent accélérer le vieillissement ou provoquer une contamination. Le choix de l'élément doit tenir compte des gaz de processus et des matériaux spécifiques chauffés.

Alimentation électrique et complexité du contrôle

Une configuration simple d'élément DM ou SC peut ne nécessiter qu'un contrôleur de puissance de base. En revanche, l'utilisation d'un élément de type W nécessite une alimentation électrique triphasée, et un élément de type SCR est mieux associé à un système de contrôle automatisé avancé pour libérer tout son potentiel.

Faire le bon choix pour votre objectif

Votre décision finale doit être guidée par l'exigence thermique principale de votre processus spécifique.

- Si votre objectif principal est le chauffage général dans un four standard : Le type DM est votre solution la plus polyvalente et la plus rentable.

- Si votre objectif principal est d'obtenir une uniformité de température absolue sur une grande surface : Le type SC est conçu spécifiquement à cet effet.

- Si votre objectif principal est de construire un système de haute puissance sur une alimentation triphasée : Le type W offre une conception efficace et robuste pour des applications comme le verre flotté.

- Si votre objectif principal est la précision, l'automatisation et une gestion thermique sophistiquée : Le type SCR est le choix supérieur pour les applications de haute technologie et aérospatiales.

En fin de compte, l'alignement de la géométrie de l'élément chauffant avec votre objectif opérationnel spécifique est la clé pour optimiser les performances du four et garantir des résultats fiables.

Tableau récapitulatif :

| Type d'élément | Applications clés | Objectif principal |

|---|---|---|

| Type DM | Traitement thermique des métaux, frittage, cuisson de la céramique, fours de laboratoire | Chauffage général dans les fours standard |

| Type SC | Durcissement des métaux, revenu, grands fours à céramique | Obtention d'une uniformité de température absolue sur de grandes surfaces |

| Type W | Production de verre flotté, électronique, fabrication chimique | Systèmes de haute puissance sur alimentation triphasée |

| Type SCR | Fabrication de composants aérospatiaux, électronique avancée, processus spécialisés | Précision, automatisation et gestion thermique sophistiquée |

Optimisez vos processus à haute température avec les solutions de four avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des éléments chauffants sur mesure, y compris des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications spécifiques et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température