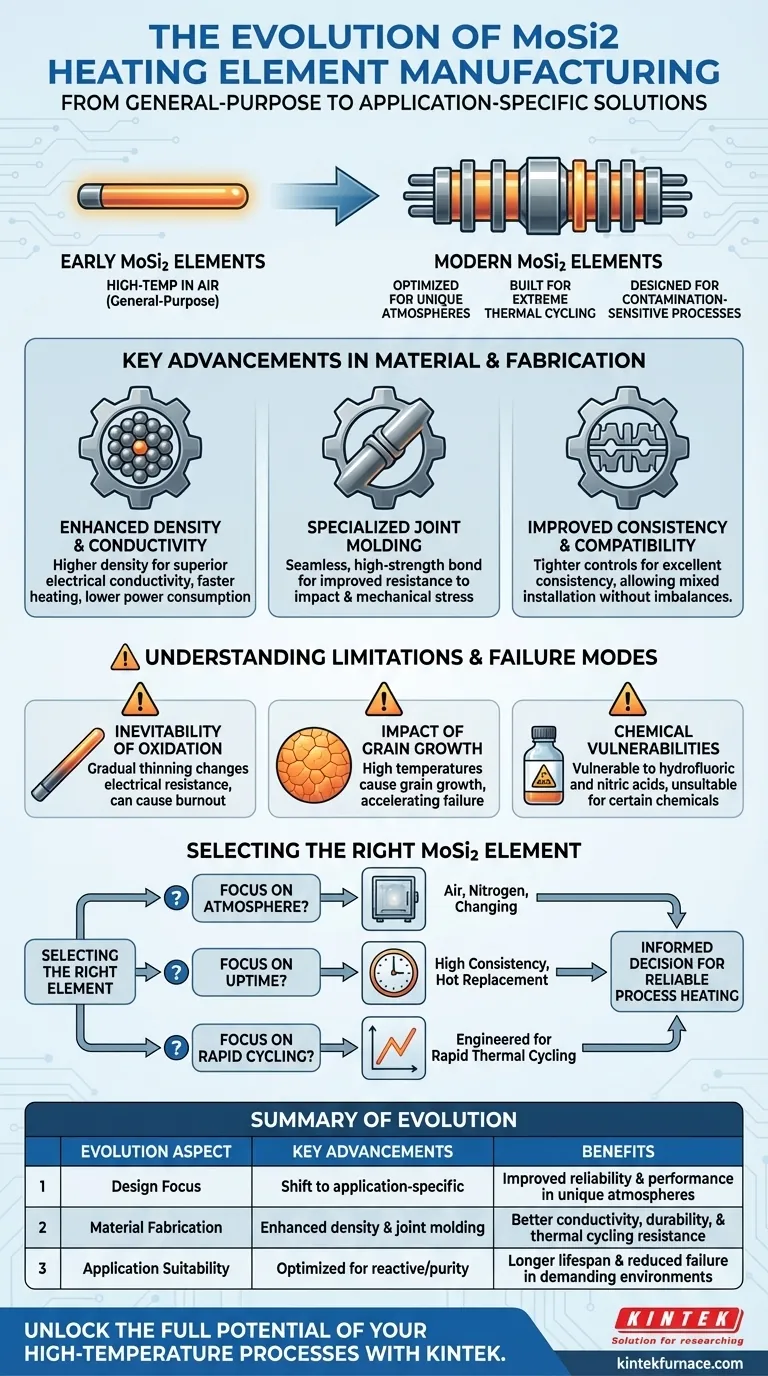

À la base, la technologie de fabrication des éléments chauffants en disiliciure de molybdène (MoSi₂) est passée de la production de composants d'usage général à l'ingénierie de solutions hautement spécialisées pour des défis industriels spécifiques. Cette progression a considérablement amélioré la fiabilité, les performances et la durée de vie opérationnelle des éléments dans les environnements exigeants à haute température.

L'avancement le plus significatif dans la technologie des éléments MoSi₂ n'est pas seulement une augmentation des températures nominales, mais le développement de conceptions spécifiques à l'application. La fabrication moderne se concentre sur l'optimisation des éléments pour des atmosphères uniques, des conditions de cyclage thermique et des exigences de pureté des processus, s'éloignant ainsi d'une approche universelle.

De la conception d'usage général à la conception spécifique à l'application

Les premiers éléments MoSi₂ étaient révolutionnaires pour leurs capacités à haute température dans l'air. Cependant, les processus industriels modernes présentent des défis beaucoup plus complexes. L'évolution de la fabrication a été une réponse directe à ces besoins, créant des éléments spécialisés qui excellent là où les conceptions plus anciennes échoueraient.

Optimisé pour les atmosphères réactives

Les éléments modernes sont désormais conçus pour fonctionner de manière fiable à haute température dans des atmosphères réactives, telles que l'azote. Cela a nécessité des avancées dans la composition des matériaux et la technologie de surface pour prévenir la dégradation qui se produirait avec des éléments standards.

Conçu pour un cyclage thermique extrême

Les processus impliquant un chauffage et un refroidissement rapides exercent une contrainte immense sur les éléments chauffants. Les nouvelles techniques de fabrication créent des éléments spécifiquement pour les fours de laboratoire et de frittage à haute température, garantissant qu'ils résistent à un cyclage thermique rapide sans défaillance prématurée.

Conçu pour les processus sensibles à la contamination

Dans des industries telles que la fabrication de semi-conducteurs ou de dispositifs médicaux, même des traces de contamination provenant d'un élément chauffant peuvent être catastrophiques. Des éléments MoSi₂ spécialisés et de haute pureté sont désormais produits pour garantir l'intégrité du processus dans ces applications sensibles.

Avancées clés dans le matériau et la fabrication

Cette évolution des applications repose sur des améliorations tangibles dans la manière dont les éléments MoSi₂ sont fabriqués. Ces changements améliorent à la fois leur durabilité physique et leurs performances électriques.

Densité et conductivité améliorées

Les processus de fabrication modernes permettent d'obtenir une densité de matériau plus élevée dans l'élément fini. Il en résulte une conductivité électrique supérieure, entraînant une vitesse de chauffage plus rapide et une consommation d'énergie globale plus faible pour le four.

Moulage de joint spécialisé

Le point de connexion entre la zone chaude et les bornes plus froides est un point de défaillance courant. Les fabricants ont développé des processus de moulage de joint spéciaux qui créent une liaison transparente et haute résistance, améliorant considérablement la résistance de l'élément aux chocs et aux contraintes mécaniques pendant l'installation et le fonctionnement.

Consistance et compatibilité améliorées

Des contrôles de fabrication plus stricts garantissent une excellente cohérence d'un élément à l'autre. Cela permet d'installer de nouveaux éléments à côté d'anciens sans provoquer de déséquilibres électriques, un facteur critique pour l'entretien continu du four.

Comprendre les limites inhérentes et les modes de défaillance

Même avec les avancées modernes, il est crucial de comprendre la physique fondamentale qui régit la vie d'un élément MoSi₂. Reconnaître ces compromis est essentiel pour une application et une maintenance appropriées.

L'inévitabilité de l'oxydation

Le mode de défaillance principal des éléments MoSi₂ est un amincissement progressif dû à l'oxydation au cours de leur durée de vie. À mesure que l'élément s'amincit, sa résistance électrique change, et il peut éventuellement atteindre un point où la densité de puissance est trop élevée, provoquant une surchauffe localisée et une rupture.

L'impact de la croissance des grains

À des températures de fonctionnement très élevées, les grains cristallins à l'intérieur du matériau peuvent croître. Ce phénomène, qui peut donner à la surface une texture de « peau d'orange », contribue au processus d'amincissement et peut accélérer la défaillance de l'élément.

Vulnérabilités chimiques

Bien que très résistants à la plupart des acides et alcalis, les éléments MoSi₂ présentent des faiblesses chimiques spécifiques. Ils seront attaqués et dissous par l'acide fluorhydrique et l'acide nitrique, ce qui les rend inadaptés aux processus où ces produits chimiques sont présents.

Choisir le bon élément MoSi₂ pour votre processus

Comprendre cette évolution technologique vous permet de prendre une décision plus éclairée pour votre application spécifique à haute température.

- Si votre objectif principal est l'atmosphère du processus : Choisissez un élément moderne spécifiquement conçu et évalué pour votre environnement de travail, qu'il s'agisse d'air, d'azote ou d'une atmosphère changeante.

- Si votre objectif principal est le temps de fonctionnement maximal : Sélectionnez des éléments connus pour leur grande cohérence et une conception qui permet leur remplacement pendant que le four est chaud, minimisant ainsi les temps d'arrêt de production.

- Si votre objectif principal est le cyclage rapide : Privilégiez les éléments explicitement conçus pour un cyclage thermique rapide afin de garantir une durée de vie longue et prévisible.

En faisant correspondre la bonne technologie d'élément à votre objectif spécifique, vous pouvez tirer pleinement parti des avancées de la fabrication MoSi₂ pour un chauffage de processus plus fiable et plus efficace.

Tableau récapitulatif :

| Aspect de l'évolution | Avancées clés | Avantages |

|---|---|---|

| Objectif de conception | Passage de l'usage général à la spécificité de l'application | Fiabilité et performances améliorées dans des atmosphères uniques |

| Fabrication des matériaux | Densité améliorée et moulage de joint spécialisé | Meilleure conductivité, durabilité et résistance au cyclage thermique |

| Adéquation à l'application | Optimisé pour les atmosphères réactives et les processus sensibles à la contamination | Durée de vie plus longue et réduction des défaillances dans les environnements exigeants |

Libérez tout le potentiel de vos processus à haute température avec KINTEK

Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie. Que vous soyez dans le secteur des semi-conducteurs, de la fabrication de dispositifs médicaux ou d'autres domaines exigeants, nous pouvons concevoir des éléments chauffants MoSi2 qui répondent précisément à vos exigences expérimentales uniques en matière de fiabilité, d'efficacité et de pureté.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions spécialisées peuvent améliorer les performances de votre laboratoire et réduire les temps d'arrêt !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement