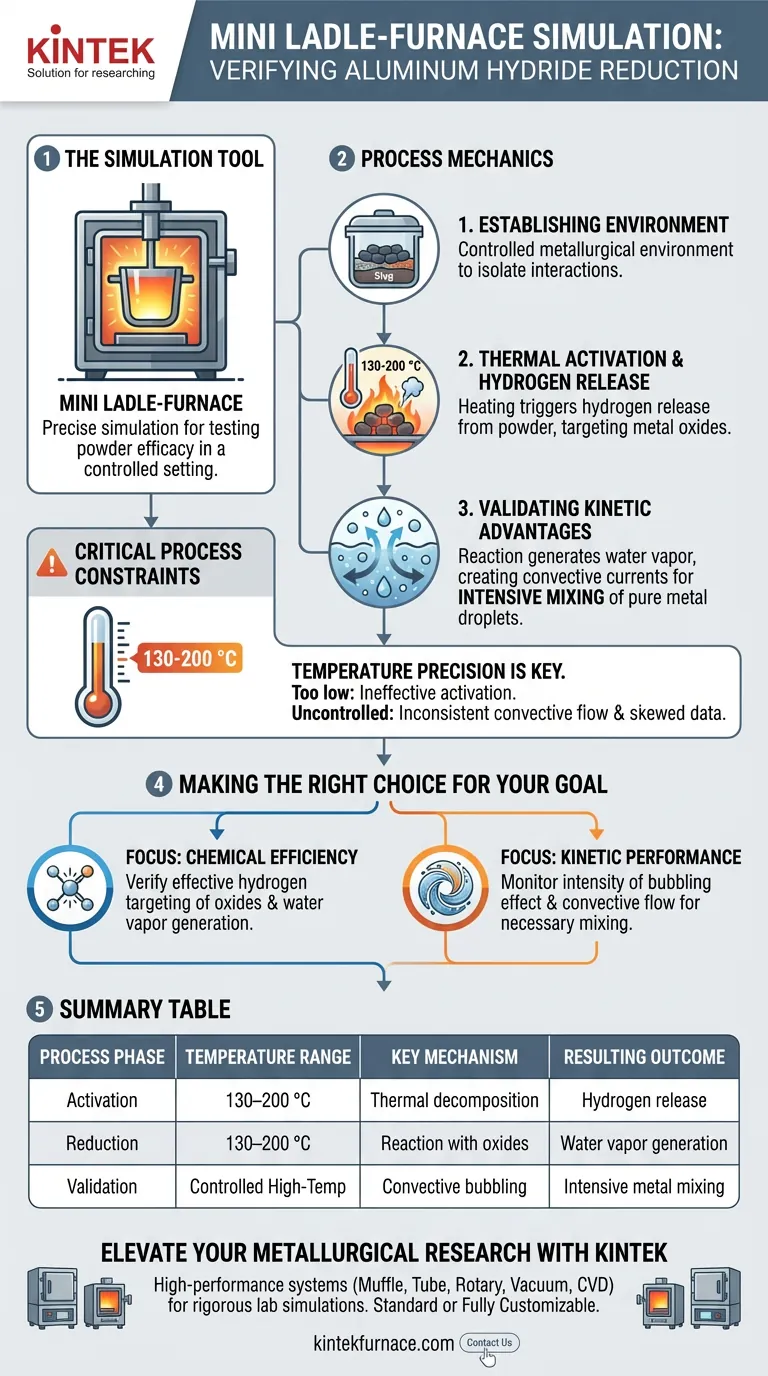

Un mini four-poche sert d'outil de simulation précis pour tester l'efficacité de la poudre d'hydrure d'aluminium dans un environnement contrôlé. Il fonctionne en chauffant des briquettes contenant la poudre dans une couche de laitier à une plage de température spécifique, déclenchant une réaction chimique qui réduit les oxydes métalliques et valide le comportement cinétique des matériaux.

La simulation valide l'efficacité de la réduction alumino-hydrogène en induisant une interaction dynamique entre l'hydrogène libéré et l'environnement en fusion. Ce processus génère de la vapeur d'eau et des courants de convection, essentiels pour le mélange intensif et la séparation des gouttelettes de métal pur.

La mécanique de la simulation

Établir l'environnement

Le mini four-poche est conçu pour créer un environnement métallurgique contrôlé. Cet isolement permet aux chercheurs d'observer des interactions chimiques spécifiques sans les variables présentes dans les opérations industrielles à grande échelle.

Activation thermique

Le processus commence lorsque les briquettes contenant la poudre d'hydrure d'aluminium sont introduites dans la couche de laitier. Le système est chauffé à une plage critique de 130 à 200 °C.

Libération d'hydrogène

En atteignant cette fenêtre de température, la poudre crée une réaction où l'hydrogène est libéré. Cet hydrogène cible et réduit les oxydes métalliques présents dans le mélange.

Validation des avantages cinétiques

Le rôle de la vapeur d'eau

La réaction de réduction produit de la vapeur d'eau comme sous-produit. Dans cette simulation, la vapeur agit comme un agent de desserrage dans la couche de laitier.

Création de la dynamique des fluides

La libération de vapeur crée un effet de bouillonnement distinct. Ce bouillonnement entraîne un flux de fluide convectif dans tout le mélange en fusion.

Mélange intensif

Le flux convectif favorise le mélange intensif des gouttelettes de métal pur dans l'acier en fusion. Cette agitation physique est l'indicateur clé qui valide les avantages cinétiques du processus de réduction alumino-hydrogène.

Contraintes critiques du processus

Précision de la température

Le succès de cette vérification repose entièrement sur le maintien de la fenêtre de température spécifique de 130 à 200 °C.

Si la température est trop basse, le mécanisme de libération d'hydrogène peut ne pas s'activer suffisamment pour réduire les oxydes. Si le chauffage est incontrôlé, le taux de génération de vapeur d'eau peut différer, modifiant le flux convectif et faussant les données concernant l'efficacité cinétique.

Faire le bon choix pour votre objectif

Lors de l'analyse des résultats d'une simulation de mini four-poche, concentrez-vous sur les indicateurs physiques spécifiques qui correspondent à vos objectifs.

- Si votre objectif principal est l'efficacité chimique : Vérifiez que la libération d'hydrogène cible efficacement les oxydes métalliques, entraînant la génération de vapeur d'eau.

- Si votre objectif principal est la performance cinétique : Surveillez l'intensité de l'effet de bouillonnement et du flux convectif pour vous assurer qu'il crée le mélange nécessaire de gouttelettes métalliques.

Cette méthode de simulation fournit la preuve définitive requise pour valider le processus alumino-hydrogène avant de passer à des applications plus importantes.

Tableau récapitulatif :

| Phase du processus | Plage de température | Mécanisme clé | Résultat obtenu |

|---|---|---|---|

| Activation | 130–200 °C | Décomposition thermique des briquettes | Libération d'hydrogène |

| Réduction | 130–200 °C | Réaction avec les oxydes métalliques | Génération de vapeur d'eau |

| Validation | Haute température contrôlée | Bouillonnement convectif et flux de fluide | Mélange intensif de métal |

Élevez votre recherche métallurgique avec KINTEK

Prêt à valider vos processus de réduction avec précision ? Soutenu par la R&D et la fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance conçus pour des simulations de laboratoire rigoureuses. Que vous ayez besoin d'une configuration standard ou d'un four entièrement personnalisable adapté à vos études cinétiques uniques, notre équipement garantit la stabilité et le contrôle de la température essentiels à votre succès.

Guide Visuel

Références

- Gigo Jandieri, Giorgi Sakhvadze. Hydrated aluminum powder for direct alloying of steel and alloys - challenges of the future. DOI: 10.51582/interconf.19-20.03.2024.044

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels sont les avantages du four à induction ? Atteignez une efficacité et une pureté inégalées dans la fusion des métaux

- Quel est le principe du chauffage par induction ? Maîtrisez la physique du chauffage sans contact

- Quel est le rôle du système de vide dans un four de fonderie sous vide ? Assurez la pureté et la performance de la fonderie de métaux

- Pourquoi une chambre en acier inoxydable à double paroi refroidie à l'eau est-elle utilisée dans l'équipement de préparation de poudre de magnésium ultrafine par la méthode d'évaporation-condensation ?

- Qu'est-ce que le recuit et comment le chauffage par induction le facilite-t-il ? Obtenez un traitement thermique précis et efficace

- Quels sont les avantages des fours de fusion à induction en termes d'efficacité énergétique ? Réalisez 30 à 80 % d'économies d'énergie supplémentaires

- Quelles sont les applications du chauffage par induction ? Débloquez la précision, la vitesse et la pureté dans votre processus

- Comment la conductivité électrique affecte-t-elle la durée de vie des bobines d'induction ? Maximisez la durabilité du four grâce à une conductivité supérieure