À la base, le chauffage par induction est une méthode de génération de chaleur au sein d'un objet électriquement conducteur sans aucun contact physique. Il y parvient en utilisant un courant alternatif puissant et à haute fréquence circulant à travers une bobine. Cela crée un champ magnétique changeant rapidement qui induit des courants électriques directement dans le matériau, et c'est la propre résistance du matériau à ces courants qui génère une chaleur précise et instantanée.

La technologie repose sur un principe simple mais puissant en deux étapes : un champ magnétique externe induit d'abord des courants électriques à l'intérieur d'un matériau, puis la propre résistance du matériau convertit ces courants en chaleur ciblée et contrôlable. Comprendre ce processus en deux étapes est la clé pour maîtriser son application.

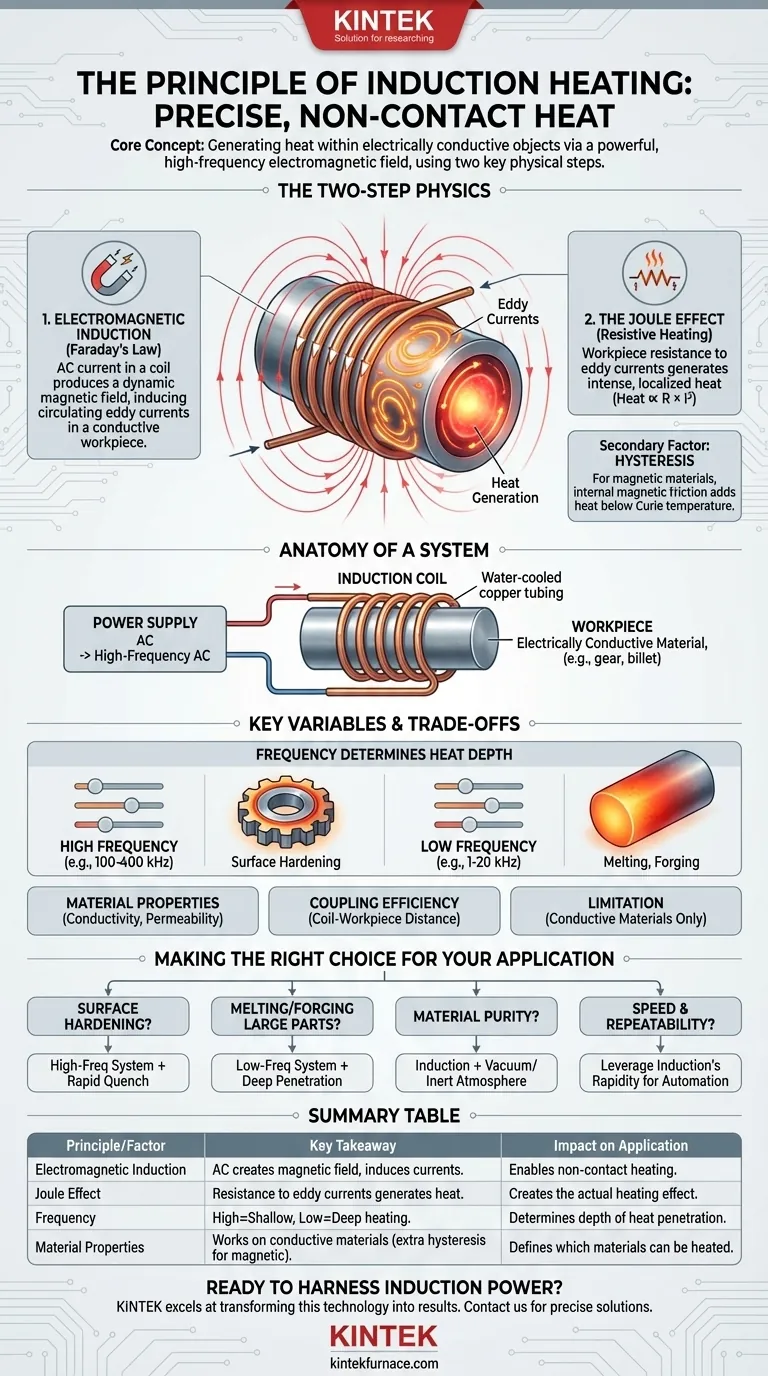

La physique en deux étapes de l'induction

Le chauffage par induction n'est pas un phénomène unique mais le résultat de deux principes physiques distincts fonctionnant en séquence : l'induction électromagnétique et l'effet Joule.

Étape 1 : Induction électromagnétique

Un système d'induction commence par un courant alternatif (CA) traversant une bobine d'induction, généralement en cuivre. Selon la loi de Faraday sur l'induction, ce courant produit un champ magnétique dynamique et intense dans l'espace autour et à l'intérieur de la bobine.

Lorsqu'une pièce conductrice d'électricité est placée dans ce champ magnétique, le champ induit des courants électriques circulants à l'intérieur du matériau. Ceux-ci sont connus sous le nom de courants de Foucault.

Étape 2 : L'effet Joule

Une fois que les courants de Foucault circulent dans la pièce, le deuxième principe entre en jeu. L'effet Joule, également connu sous le nom de chauffage par résistance, décrit comment la chaleur est générée lorsque l'électricité traverse un conducteur.

Chaque matériau conducteur possède une certaine résistance électrique. Lorsque les courants de Foucault induits tourbillonnent à travers le matériau, ils surmontent cette résistance, et cette friction génère une chaleur intense et localisée. La chaleur produite est directement proportionnelle à la résistance du matériau et au carré du courant.

Un facteur secondaire : l'hystérésis

Pour les matériaux magnétiques comme le fer, l'acier et le nickel, il existe une source de chaleur secondaire. Le champ magnétique changeant rapidement provoque le basculement rapide de l'orientation des domaines magnétiques de ces matériaux. Cette friction interne génère une chaleur supplémentaire, appelée perte par hystérésis, qui contribue à l'effet de chauffage global en dessous de la température de Curie du matériau.

Anatomie d'un système typique

Bien que le principe soit élégant, un système d'induction pratique nécessite quelques composants clés fonctionnant de concert.

L'alimentation électrique

Cette unité convertit l'électricité du secteur en courant alternatif à haute fréquence nécessaire pour alimenter le processus. La fréquence est une variable critique qui dicte la profondeur de pénétration de la chaleur.

La bobine d'induction

Souvent fabriquée à partir de tubes de cuivre refroidis par eau, la bobine d'induction (ou inducteur) est façonnée pour créer un champ magnétique spécifique. Sa conception – y compris le nombre de spires, son diamètre et sa proximité avec la pièce – est essentielle pour l'efficacité et la création du motif de chauffage souhaité.

La pièce à travailler

Il s'agit simplement de la pièce ou du matériau électriquement conducteur destiné au chauffage. Il peut s'agir d'une billette métallique solide pour le forgeage, d'un engrenage pour le durcissement de surface, ou de poudre métallique dans un creuset pour la fusion.

Comprendre les compromis et les variables clés

L'efficacité du chauffage par induction n'est pas universelle ; elle dépend entièrement de la manipulation de quelques variables clés. Une mauvaise compréhension de celles-ci peut entraîner des résultats inefficaces ou inefficients.

La fréquence détermine la profondeur de chauffe

C'est la variable la plus critique à contrôler. Les hautes fréquences (par exemple, 100 kHz à 400 kHz) provoquent la circulation des courants de Foucault près de la surface de la pièce, un phénomène connu sous le nom d'« effet de peau ». C'est idéal pour le durcissement de surface ou la cémentation.

Inversement, les basses fréquences (par exemple, 1 kHz à 20 kHz) pénètrent plus profondément dans le matériau, générant une chaleur plus uniforme et traversante. Ceci est utilisé pour des applications comme la fusion ou le préchauffage de grandes billettes avant le forgeage.

Les propriétés des matériaux sont cruciales

La résistivité électrique et la perméabilité magnétique d'un matériau déterminent sa réponse à un champ d'induction. Les matériaux très résistifs peuvent chauffer très rapidement. Les matériaux ferromagnétiques bénéficient de l'effet supplémentaire du chauffage par hystérésis, mais seulement jusqu'au point où ils perdent leurs propriétés magnétiques (le point de Curie).

L'efficacité du couplage est importante

Le « couplage » fait référence à la distance entre la bobine et la pièce. Un couplage serré ou proche entraîne un transfert d'énergie plus efficace et un champ magnétique plus fort. Un couplage lâche est moins efficace mais peut être requis par la géométrie de la pièce.

La limitation principale : les conducteurs uniquement

La plus grande force du chauffage par induction est aussi sa principale limitation : il ne fonctionne directement que sur les matériaux électriquement conducteurs. Il ne peut pas chauffer les non-conducteurs comme le verre, la plupart des céramiques ou les plastiques. Dans certains cas, un creuset en graphite conducteur est utilisé comme intermédiaire pour chauffer les matériaux non conducteurs qu'il contient.

Faire le bon choix pour votre application

Vous devez adapter la configuration d'induction à votre objectif spécifique de traitement thermique.

- Si votre objectif principal est le durcissement de surface ou la cémentation : Utilisez un système à haute fréquence pour concentrer la chaleur précisément sur la couche externe, suivi d'une trempe rapide.

- Si votre objectif principal est la fusion ou le forgeage de grandes pièces : Utilisez un système à basse fréquence pour assurer une pénétration de chaleur profonde et uniforme dans toute la masse.

- Si votre objectif principal est la pureté et la propreté des matériaux : Associez votre système d'induction à un vide ou à une atmosphère de gaz inerte pour éviter l'oxydation et la contamination pendant le chauffage.

- Si votre objectif principal est la vitesse et la répétabilité du processus : Tirez parti de la nature rapide et contrôlable de l'induction, parfaitement adaptée aux lignes de production automatisées à grand volume.

En comprenant ces principes fondamentaux, vous pouvez exploiter efficacement le chauffage par induction comme un outil précis et puissant pour vos besoins spécifiques de traitement thermique.

Tableau récapitulatif :

| Principe/Facteur | Point clé à retenir | Impact sur l'application |

|---|---|---|

| Induction électromagnétique | Le courant alternatif dans une bobine crée un champ magnétique, induisant des courants de Foucault dans une pièce conductrice. | Permet le chauffage sans contact. |

| Effet Joule (Chauffage par résistance) | La résistance de la pièce aux courants de Foucault génère une chaleur intense et localisée. | Crée l'effet de chauffage réel. |

| Fréquence | Haute fréquence = chauffage peu profond (durcissement de surface). Basse fréquence = chauffage profond (fusion). | Détermine la profondeur de pénétration de la chaleur. |

| Propriétés des matériaux | Fonctionne mieux sur les matériaux électriquement conducteurs ; les matériaux magnétiques bénéficient d'un chauffage par hystérésis supplémentaire. | Définit les matériaux qui peuvent être chauffés efficacement. |

Prêt à exploiter la puissance du chauffage par induction ?

Comprendre le principe est la première étape. Mettre en œuvre la bonne solution pour votre défi spécifique de traitement thermique est la suivante. KINTEK excelle à transformer cette technologie de pointe en résultats concrets pour votre laboratoire ou votre ligne de production.

Pourquoi choisir KINTEK ? En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à induction, les fours à moufle, les fours tubulaires, les fours rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques.

Discutons de la manière dont nous pouvons appliquer un chauffage par induction précis et efficace à votre application spécifique.

Contactez nos experts dès aujourd'hui pour explorer une solution sur mesure qui améliore votre efficacité, votre pureté et votre répétabilité.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quels sont les avantages en matière de contrôle du chauffage par induction ? Atteindre la précision, la vitesse et l'efficacité

- Comment un four de fusion par arc sous vide maintient-il la pureté du matériau ? Synthèse essentielle pour les HEA AlCrFeCuNi-(Vx)

- Que faut-il prendre en compte lors du choix d'un four de fusion à induction ? Facteurs clés pour une performance optimale

- Qu'est-ce qu'un four à induction IGBT ? Débloquez une efficacité et un contrôle de fusion supérieurs

- Quels avantages en matière de sécurité le chauffage par induction offre-t-il sur le lieu de travail ? Obtenir un processus de chauffage sans flamme et contenu

- Quels sont les avantages en matière de maintenance de l'utilisation de la technologie IGBT dans la fusion par induction ? Maximiser le temps de fonctionnement et réduire les temps d'arrêt

- Comment les fours à creuset en graphite améliorent-ils les temps de traitement ? Atteignez une vitesse et une uniformité inégalées

- Quelle est la fonction d'un système de chauffage par induction sous vide dans la préparation d'alliages Al-Si et Al-Cu ? Assurer la pureté et l'homogénéité