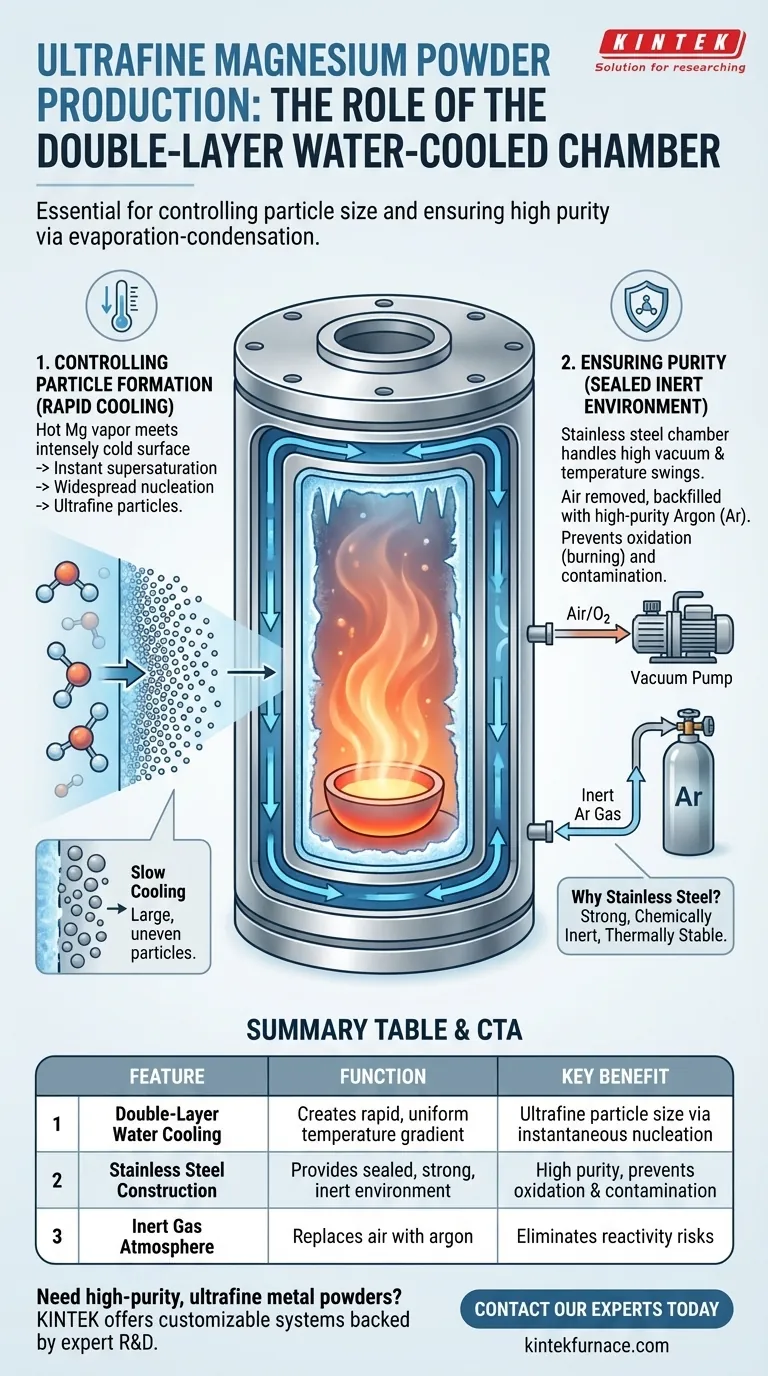

En bref, la chambre en acier inoxydable à double paroi refroidie à l'eau est essentielle pour deux raisons : elle crée une surface froide pour que la vapeur de magnésium chaude se condense rapidement en particules ultrafines, et elle fournit un environnement scellé et propre qui empêche le magnésium, très réactif, de s'enflammer ou d'être contaminé. Cette conception à double fonction est la pierre angulaire de la production de poudre de magnésium de haute pureté à l'échelle nanométrique par cette méthode.

La conception de la chambre n'est pas arbitraire ; c'est une solution soigneusement conçue pour contrôler les deux variables les plus critiques du processus : le gradient de température qui dicte la taille des particules et l'atmosphère qui garantit la pureté du produit.

Contrôle de la formation des particules : Le rôle du refroidissement

L'objectif principal est de créer une poudre "ultrafine", et non pas simplement un bloc solide de magnésium. Cela nécessite un contrôle précis de la transition du gaz à l'état solide, qui est entièrement géré par le système de refroidissement de la chambre.

De la vapeur au solide

Le processus commence par le chauffage du magnésium solide jusqu'à ce qu'il se transforme en une vapeur à haute température. Pour le retransformer en poudre solide, cette vapeur doit être refroidie sur une surface.

Obtenir une taille "ultrafine"

La clé pour créer des particules minuscules et "ultrafines" est le refroidissement rapide. Lorsque la vapeur de magnésium chaude entre en contact avec la paroi intérieure intensément froide de la chambre, la différence de température spectaculaire la force à devenir presque instantanément sursaturée. Ce changement rapide déclenche une nucléation généralisée, où d'innombrables particules microscopiques se forment simultanément, plutôt que de permettre à quelques particules de grossir.

La conception à double paroi

Une conception à "double enveloppe" est le moyen le plus efficace de maintenir une surface intérieure uniformément froide. De l'eau réfrigérée circule constamment dans l'espace entre les deux parois, évacuant efficacement la chaleur et garantissant que toute la zone de condensation reste à la basse température requise.

Assurer la pureté : Le rôle de la chambre scellée

Le magnésium est très réactif, surtout aux températures élevées requises pour l'évaporation. Toute exposition à l'oxygène entraînerait une oxydation immédiate (effectivement, une combustion), ruinant le produit. Le matériau et la construction de la chambre empêchent cela.

La haute réactivité du magnésium

À des températures élevées, la vapeur de magnésium réagit agressivement avec l'oxygène et d'autres éléments présents dans l'air. La chambre en acier inoxydable agit comme une barrière scellée contre l'atmosphère extérieure.

Création d'une atmosphère inerte

Avant le début du processus, la chambre est scellée et un vide poussé est appliqué pour éliminer pratiquement tout l'air. La chambre est ensuite remplie d'un gaz inerte de haute pureté, généralement de l'argon. Cela crée un environnement totalement non réactif pour que le magnésium s'évapore et se condense, garantissant que la poudre finale est du magnésium pur.

Pourquoi l'acier inoxydable ?

L'acier inoxydable est le matériau idéal pour cette application. Il est suffisamment résistant pour supporter un vide poussé sans s'affaisser, il est chimiquement inerte de sorte qu'il ne contamine pas le magnésium, et il résiste aux variations de température importantes du processus.

Faire le bon choix pour votre objectif

La conception de la chambre permet directement de contrôler les caractéristiques du produit final. Comprendre quelle caractéristique contrôle quel résultat est crucial pour l'optimisation du processus.

- Si votre objectif principal est de minimiser la taille des particules : La clé est de maximiser le gradient de température. Cela signifie s'assurer que votre système de refroidissement est très efficace et peut maintenir la température de paroi la plus basse possible.

- Si votre objectif principal est de maximiser la pureté du produit : La clé est l'intégrité de votre environnement scellé. Cela exige un système de vide de haute qualité, des joints étanches et l'utilisation d'un gaz inerte de très haute pureté.

En fin de compte, la synthèse réussie de poudres ultrafines dépend d'équipements conçus pour manipuler avec précision les conditions physiques et chimiques.

Tableau récapitulatif :

| Caractéristique de la chambre | Fonction | Avantage clé |

|---|---|---|

| Refroidissement à eau à double paroi | Crée un gradient de température rapide et uniforme | Force une nucléation instantanée pour une taille de particules ultrafine |

| Construction en acier inoxydable | Fournit un environnement scellé, solide et inerte | Prévient l'oxydation et la contamination, assurant une haute pureté |

| Atmosphère de gaz inerte | Remplace l'air par de l'argon ou d'autres gaz inertes | Élimine les risques de réactivité pendant l'évaporation et la condensation |

Besoin de produire des poudres métalliques ultrafines de haute pureté ? Le bon équipement est essentiel pour contrôler la taille des particules et prévenir la contamination. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes personnalisables de muffles, de tubes, rotatifs, sous vide et CVD, y compris des chambres spécialisées pour les processus d'évaporation-condensation. Laissez-nous vous aider à optimiser votre synthèse pour des résultats supérieurs. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance