À la base, le chauffage par induction est utilisé pour un large éventail de processus industriels, notamment le traitement thermique des métaux, le durcissement superficiel, la fusion, le brasage et le soudage. Ses applications s'étendent à des domaines spécialisés tels que la fabrication de semi-conducteurs pour la croissance des cristaux, l'étanchéité des conteneurs et même le traitement des matériaux avancés.

La valeur du chauffage par induction réside dans sa capacité unique à générer une chaleur rapide, précise et contrôlable directement à l'intérieur d'un matériau électriquement conducteur sans aucun contact physique. Ce principe fondamental en fait un outil indispensable pour les applications exigeant rapidité, précision et pureté.

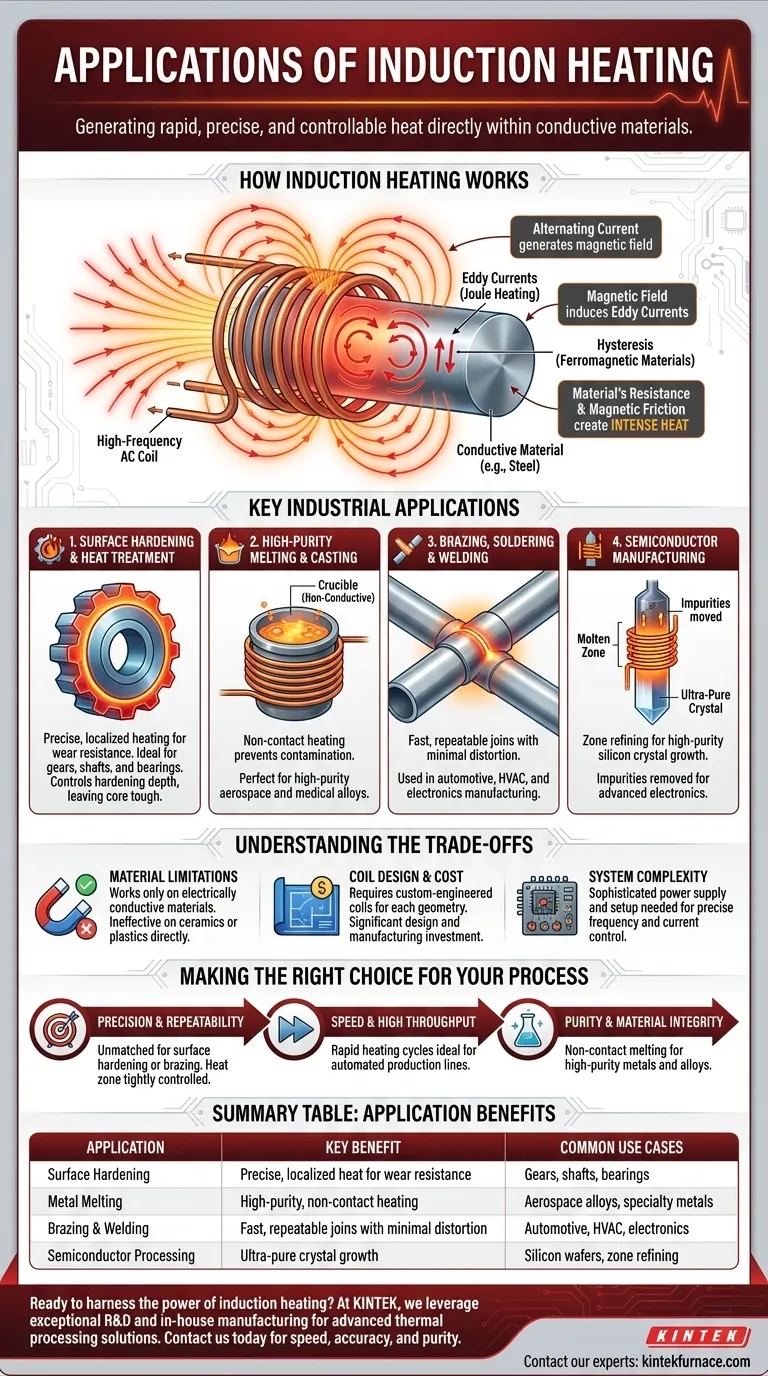

Comment fonctionne le chauffage par induction

Le principe de base : l'induction électromagnétique

Le chauffage par induction fonctionne selon la loi de Faraday sur l'induction électromagnétique. Un courant alternatif (CA) à haute fréquence est transmis à travers une bobine en cuivre spécialement conçue.

Ce courant génère un champ magnétique intense et rapidement variable autour de la bobine.

Génération de chaleur de l'intérieur

Lorsqu'une pièce électriquement conductrice (comme une pièce en acier) est placée à l'intérieur de ce champ magnétique, le champ induit des courants électriques circulaires dans le métal. Ceux-ci sont appelés courants de Foucault.

La résistance naturelle du matériau à l'écoulement de ces courants de Foucault génère une friction immense et, par conséquent, une chaleur intense. Ce processus est connu sous le nom de chauffage par effet Joule. La chaleur est générée à l'intérieur de la pièce elle-même, et non appliquée à partir d'une source externe.

Le rôle de l'hystérésis

Pour les matériaux ferromagnétiques comme le fer, un effet de chauffage supplémentaire se produit. Le champ magnétique rapidement variable provoque l'inversion constante des domaines magnétiques du matériau, créant une friction interne et une chaleur supplémentaire. Ceci est connu sous le nom de perte par hystérésis.

Principales applications industrielles en détail

Traitement thermique et durcissement superficiel

L'induction est idéale pour durcir la surface de pièces telles que les engrenages, les arbres et les roulements tout en laissant le noyau ductile et résistant.

Étant donné que le chauffage est extrêmement localisé à la zone située à l'intérieur de la bobine et se produit très rapidement, vous pouvez contrôler précisément la profondeur du durcissement. Cela crée une surface résistante à l'usure sans rendre l'ensemble du composant cassant.

Fusion et coulée de haute pureté

Les fours à induction sont largement utilisés en métallurgie pour faire fondre les métaux et les alliages. Comme la chaleur est générée à l'intérieur du métal lui-même, il n'y a aucun contact avec un élément chauffant.

Ce processus sans contact empêche la contamination, ce qui le rend parfait pour la production de métaux spéciaux et de superalliages de haute pureté utilisés dans l'aérospatiale et les applications médicales.

Brasage, soudage tendre et soudage

La vitesse et la précision du chauffage par induction le rendent très efficace pour joindre les métaux. La chaleur peut être localisée à la zone de joint exacte, créant une liaison solide rapidement sans déformer ni endommager les composants environnants.

Ce processus est hautement répétable, ce qui en fait une pierre angulaire des lignes de fabrication automatisées à haut volume.

Fabrication de semi-conducteurs

Dans la production de semi-conducteurs, l'induction est utilisée pour faire croître des monocristaux de silicium de haute pureté.

Le processus, connu sous le nom d'affinage par zone, utilise une bobine à induction étroite pour créer une petite zone fondue qui est passée le long d'une tige de matériau. Les impuretés sont attirées dans la zone fondue et déplacées vers l'extrémité de la tige, laissant derrière elles un cristal ultra-pur.

Comprendre les compromis

Limites des matériaux

La principale limite du chauffage par induction est qu'il ne fonctionne que sur les matériaux électriquement conducteurs. Il est inefficace pour chauffer directement les matériaux non conducteurs comme la plupart des céramiques ou des plastiques, bien qu'il puisse être utilisé pour chauffer un suscepteur conducteur qui chauffe ensuite le matériau non conducteur.

Conception de la bobine et coût

La bobine d'induction n'est pas un composant universel. Chaque application nécessite une bobine spécialement conçue pour la géométrie de la pièce et le motif de chauffage souhaité.

La conception et la fabrication de ces inducteurs en cuivre spécialisés peuvent être complexes et représentent un investissement initial important.

Complexité du système

Bien que le processus soit contrôlable, il n'est pas simple. Il nécessite une alimentation électrique sophistiquée pour gérer la fréquence et le courant précis nécessaires à l'application. Une configuration et une ingénierie appropriées sont essentielles pour obtenir des résultats cohérents et efficaces.

Faire le bon choix pour votre processus

Choisir le chauffage par induction dépend entièrement de vos objectifs spécifiques de fabrication ou de processus.

- Si votre objectif principal est la précision et la répétabilité : L'induction est inégalée pour les applications telles que le durcissement superficiel ou le brasage où la zone de chaleur doit être étroitement contrôlée.

- Si votre objectif principal est la vitesse et le débit élevé : Le cycle de chauffage rapide de l'induction le rend idéal pour les lignes de production automatisées où le temps de cycle est critique.

- Si votre objectif principal est la pureté et l'intégrité du matériau : La nature sans contact de la fusion par induction est le meilleur choix pour produire des métaux et des alliages de haute pureté exempts de contamination.

En fin de compte, le chauffage par induction est un outil puissant lorsque ses avantages uniques correspondent aux exigences de votre application spécifique.

Tableau récapitulatif :

| Application | Avantage clé | Cas d'utilisation courants |

|---|---|---|

| Durcissement superficiel | Chaleur précise et localisée pour la résistance à l'usure | Engrenages, arbres, roulements |

| Fusion des métaux | Chauffage de haute pureté sans contact | Alliages aérospatiaux, métaux spéciaux |

| Brasage et soudage | Joints rapides et répétables avec une distorsion minimale | Automobile, CVC, électronique |

| Traitement des semi-conducteurs | Croissance de cristaux ultra-purs | Plaquettes de silicium, affinage par zone |

Prêt à exploiter la puissance du chauffage par induction pour votre application ?

Chez KINTEK, nous mettons à profit nos capacités exceptionnelles de R&D et de fabrication interne pour fournir des solutions de traitement thermique avancées. Que vous ayez besoin d'un système standard ou d'une installation de chauffage par induction entièrement personnalisée pour des exigences uniques, notre expertise garantit précision, efficacité et fiabilité.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre processus avec rapidité, précision et pureté.

Contactez nos experts pour explorer la solution de chauffage par induction parfaite pour vos besoins.

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de fusion à induction sous vide et four de fusion à arc

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quel rôle la technologie de pressage à chaud sous vide joue-t-elle dans l'industrie automobile ? Booster les batteries des véhicules électriques, la sécurité et l'efficacité

- Quels sont les avantages généraux de l'utilisation du pressage à chaud dans la fabrication ? Obtenez des performances et une précision supérieures

- Quelles sont les applications spécifiques des fours de pressage à chaud sous vide ? Débloquez la fabrication de matériaux avancés

- Quelles sont les principales applications du pressage isostatique à chaud sous vide ? Créer des matériaux denses et purs pour les industries exigeantes

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure