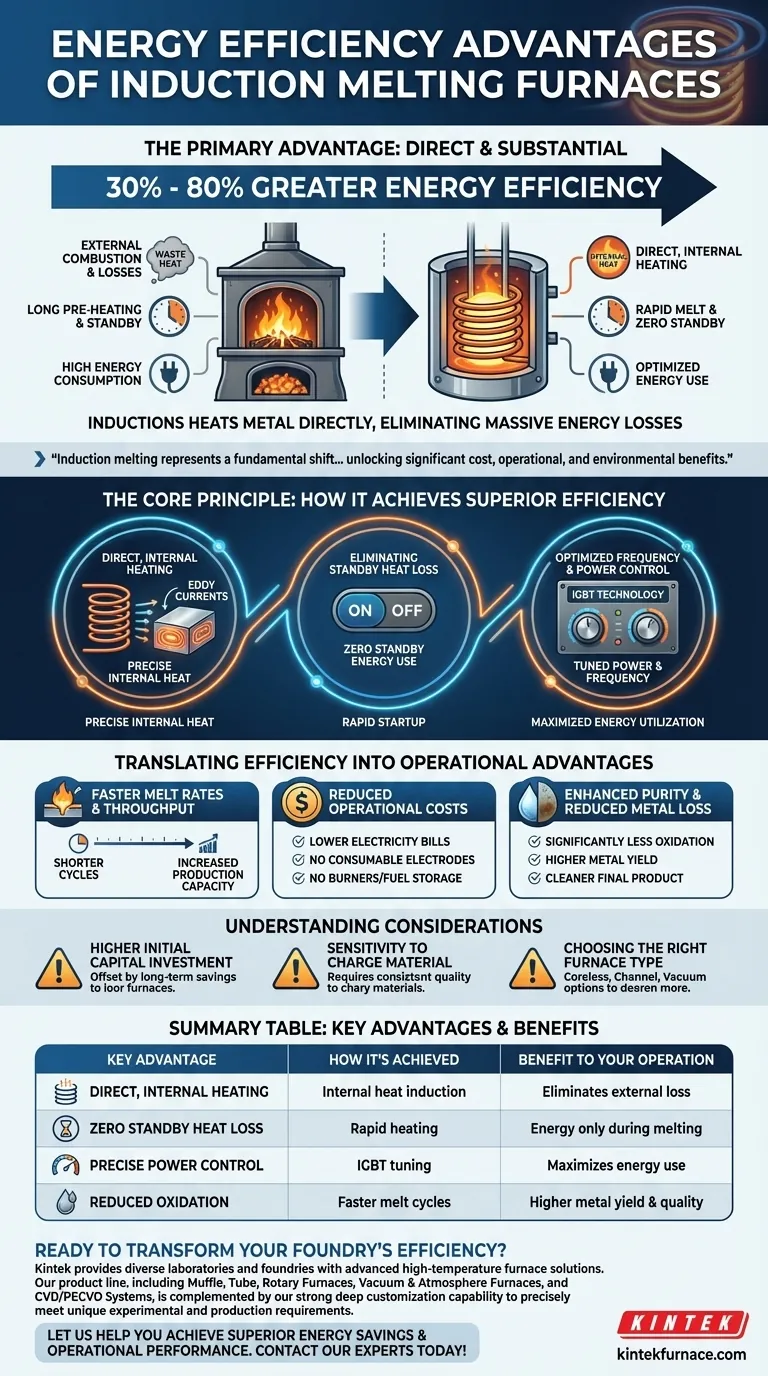

L'avantage principal est direct et substantiel. Comparés aux fours traditionnels à combustible ou à arc électrique, les fours de fusion à induction offrent une efficacité énergétique de 30 % à 80 % supérieure. Ceci est réalisé car l'induction chauffe le métal directement et en interne, éliminant les pertes d'énergie massives associées à la combustion externe, au transfert de chaleur et au fonctionnement en veille.

La fusion par induction représente un changement fondamental dans la philosophie de chauffage. En utilisant des champs électromagnétiques pour générer de la chaleur à l'intérieur du matériau cible, elle contourne le gaspillage inhérent aux méthodes de chauffage externes, débloquant des avantages significatifs en termes de coûts, d'opérations et d'environnement.

Le principe fondamental : comment l'induction atteint une efficacité supérieure

Pour comprendre les avantages de la fusion par induction, vous devez d'abord comprendre son mécanisme de chauffage unique. Contrairement aux fours conventionnels qui brûlent du combustible pour créer un environnement chaud, les fours à induction transforment le métal lui-même en source de chaleur.

Chauffage direct et interne

Un four à induction utilise une bobine puissante pour générer un champ magnétique fluctuant. Lorsque des matériaux conducteurs comme le métal sont placés dans ce champ, il induit de forts courants électriques – connus sous le nom de courants de Foucault – à circuler dans le métal. La résistance naturelle du métal à ces courants génère une chaleur interne précise et rapide. Ce processus évite la perte d'énergie massive qui se produit lorsque l'on tente de transférer la chaleur d'une flamme ou d'un élément externe à travers l'air et les parois du creuset.

Élimination des pertes de chaleur en veille

Les fours traditionnels doivent souvent être maintenus chauds entre les coulées pour éviter de longs cycles de préchauffage et un choc thermique de leurs revêtements réfractaires. Cet état de veille consomme une quantité énorme d'énergie sans aucune production utile. Les fours à induction, en revanche, peuvent être complètement arrêtés. Parce qu'ils chauffent la charge si rapidement (souvent en quelques minutes), il n'y a aucune perte de chaleur en veille, et l'énergie n'est consommée que pendant le processus de fusion actif.

Contrôle optimisé de la fréquence et de la puissance

Les systèmes d'induction modernes, en particulier ceux utilisant la technologie IGBT (Insulated-Gate Bipolar Transistor), offrent un contrôle précis de la puissance et de la fréquence. Cela permet d'adapter parfaitement le système au type de métal, à la taille de la charge et à la phase de fusion. Cela garantit que presque chaque kilowatt d'énergie est utilisé efficacement, minimisant le gaspillage.

Traduire l'efficacité en avantages opérationnels

Cette efficacité énergétique fondamentale crée des avantages en cascade qui améliorent le fonctionnement d'une fonderie entière, du débit au coût des matériaux.

Vitesses de fusion et débits plus rapides

Le chauffage étant si direct et rapide – capable d'atteindre plus de 1 100 °C (2 000 °F) en quelques secondes – les cycles de fusion sont considérablement plus courts. Cette réduction spectaculaire du "temps de fusion" permet un flux de travail plus continu, augmentant la capacité de production globale de l'installation sans ajouter d'espace au sol.

Coûts d'exploitation réduits

L'efficacité réduit directement les factures d'électricité, mais les économies vont plus loin. Les fours à induction ne nécessitent pas d'électrodes consommables, de brûleurs ou d'infrastructures de stockage de carburant. Cela élimine le coût d'achat, de stockage et de manipulation des combustibles et réduit la maintenance associée à ces systèmes complexes.

Pureté améliorée et perte de métal réduite

La vitesse de la fusion par induction minimise le temps d d'exposition du métal en fusion à l'atmosphère. Cela conduit à une oxydation significativement moindre (formation de scories ou de laitier) par rapport aux méthodes plus lentes. Le résultat est un rendement métallique plus élevé à partir de votre matériau de charge et un produit final plus propre et de meilleure qualité. Dans les systèmes d'induction sous vide, cet avantage est maximisé, permettant la fusion d'alliages hautement réactifs comme le titane sans contamination.

Comprendre les compromis et les considérations

Bien que très efficace, la technologie d'induction n'est pas une solution universelle sans son propre ensemble de considérations.

Investissement initial plus élevé

La technologie qui alimente un four à induction est plus sophistiquée que celle d'un simple cubilot ou d'un four à résistance. Par conséquent, le coût initial d'achat et d'installation est généralement plus élevé. Cet investissement est compensé au fil du temps par des dépenses d'énergie et d'exploitation réduites.

Sensibilité au matériau de charge

Les fours à induction fonctionnent mieux avec une charge de qualité connue et constante. La ferraille très volumineuse peut fondre moins efficacement que des pièces plus petites et plus uniformes. De même, la ferraille fortement contaminée ou sale peut introduire des impuretés dans la coulée et affecter la chimie finale.

Choisir le bon type de four

Le terme "four à induction" couvre plusieurs conceptions. Un four sans noyau est très flexible pour différents alliages, tandis qu'un four à canal est extrêmement efficace pour maintenir et fondre de grands volumes d'un seul alliage. Un four à induction sous vide est un système spécialisé pour atteindre la plus haute pureté. Choisir le mauvais type pour votre application peut compromettre les gains d'efficacité potentiels.

Faire le bon choix pour votre fonderie

La décision d'adopter la technologie d'induction doit être alignée sur vos objectifs opérationnels spécifiques.

- Si votre objectif principal est de maximiser les économies d'énergie et la flexibilité : Un four à induction sans noyau alimenté par IGBT offre le meilleur mélange de haute efficacité et de polyvalence pour traiter divers alliages et tailles de fusion.

- Si votre objectif principal est de produire des alliages de haute pureté ou réactifs : Un four de fusion à induction sous vide (VIM) est le bon choix, car son principal avantage est d'empêcher la contamination, ce qui est rendu possible par sa méthode de chauffage efficace.

- Si votre objectif principal est la fusion continue à grand volume d'un seul alliage : Un four à induction à canal peut être exceptionnellement efficace pour cette tâche, agissant comme un grand réservoir alimenté en continu avec une très faible consommation d'énergie pour maintenir le métal à température.

En fin de compte, l'adoption de la technologie d'induction est une décision stratégique qui échange un investissement initial plus élevé contre des gains profonds à long terme en termes d'efficacité, de qualité des produits et de conformité environnementale.

Tableau récapitulatif :

| Avantage clé | Comment il est atteint | Bénéfice pour votre opération |

|---|---|---|

| Chauffage direct et interne | Les champs électromagnétiques induisent directement la chaleur dans la charge métallique. | Élimine la perte d'énergie due au transfert de chaleur externe. |

| Perte de chaleur en veille nulle | Le chauffage rapide permet d'arrêter le four entre les coulées. | L'énergie n'est consommée que pendant la fusion active, réduisant les coûts. |

| Contrôle précis de la puissance | La technologie IGBT permet un réglage pour des métaux et des phases de fusion spécifiques. | Maximise l'utilisation de l'énergie, minimisant le gaspillage. |

| Oxydation réduite | Des cycles de fusion plus rapides minimisent l'exposition du métal à l'atmosphère. | Rendement métallique plus élevé et qualité du produit final plus propre. |

Prêt à transformer l'efficacité de votre fonderie ?

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires et fonderies des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales et de production uniques.

Laissez-nous vous aider à réaliser des économies d'énergie et des performances opérationnelles supérieures. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs