Essentiellement, le système de vide dans un four de fonderie sous vide est conçu pour créer un environnement contrôlé à basse pression en évacuant l'air et d'autres gaz d'une chambre scellée. Cette action fondamentale empêche le métal en fusion de réagir avec les gaz atmosphériques comme l'oxygène et l'azote, ce qui provoquerait autrement une contamination, une oxydation et des défauts dans la pièce moulée finale.

Le rôle du système de vide transcende la simple élimination de l'air. C'est un outil métallurgique actif qui assure la pureté des matériaux, non seulement en prévenant la contamination atmosphérique, mais aussi en extrayant activement les impuretés gazeuses dissoutes du métal en fusion lui-même, ce qui conduit à des propriétés mécaniques et une intégrité structurelle supérieures.

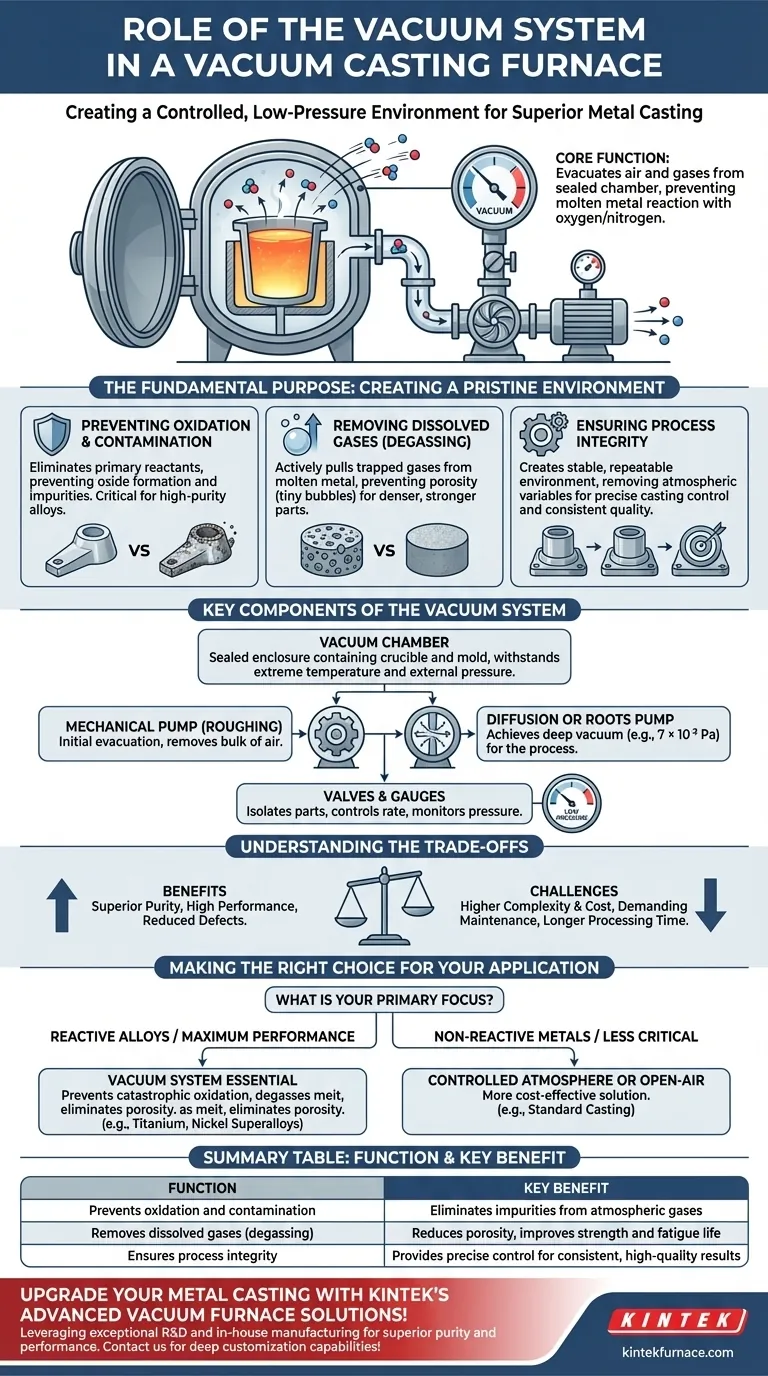

L'objectif fondamental : créer un environnement immaculé

Un four sous vide n'est pas seulement un appareil de chauffage ; c'est un environnement hautement contrôlé. Le système de vide est le cœur de ce contrôle, permettant des processus impossibles dans une atmosphère standard.

Prévenir l'oxydation et la contamination

Aux températures extrêmes requises pour la fusion du métal, la plupart des alliages sont très réactifs. Le contact avec l'oxygène de l'air crée instantanément des oxydes, qui apparaissent comme des impuretés ou des scories dans la masse fondue.

En éliminant l'air, le système de vide élimine les réactifs primaires qui causent cette contamination. C'est essentiel pour produire des métaux et des alliages propres et de haute pureté.

Élimination des gaz dissous (dégazage)

Les métaux, même à l'état solide, contiennent des gaz dissous. Lorsque le métal devient en fusion dans un vide, ces gaz piégés sont extraits du liquide.

Cet effet de dégazage est crucial pour prévenir la porosité – de minuscules bulles piégées dans la pièce moulée – qui peut gravement compromettre sa résistance et sa durée de vie en fatigue. Le résultat est un produit final plus dense et plus robuste.

Assurer l'intégrité du processus

Le vide crée un environnement stable et reproductible. En éliminant la variable de la composition et de la pression atmosphériques, les ingénieurs peuvent obtenir un contrôle précis du processus de coulée.

Cela conduit à une qualité constante d'un lot à l'autre, une exigence pour les applications à haute performance dans des industries telles que l'aérospatiale, le médical et l'électronique.

Composants clés du système de vide

Le système est plus qu'une simple pompe. C'est un ensemble de composants soigneusement intégrés travaillant ensemble pour atteindre et maintenir un environnement à basse pression spécifique.

La chambre à vide

C'est l'enceinte scellée qui contient le creuset de métal et le moule. Elle est construite pour résister à la fois aux températures extrêmes et à l'immense pression externe lorsqu'un vide est créé.

Le système de pompage

L'obtention du vide poussé nécessaire pour la coulée (souvent jusqu'à des niveaux comme 7 × 10⁻³ Pa) nécessite généralement un processus de pompage en plusieurs étapes.

- Une pompe mécanique (ou « pompe à vide primaire ») effectue le travail initial, en éliminant la majeure partie de l'air.

- Une pompe à diffusion ou une pompe Roots prend ensuite le relais pour atteindre le vide beaucoup plus poussé requis pour le processus.

Vannes et manomètres

Une série de vannes isole différentes parties du système et contrôle le débit d'évacuation. Des manomètres de haute précision sont essentiels pour surveiller la pression à l'intérieur de la chambre, garantissant que le niveau de vide correct est atteint et maintenu tout au long de la fusion et du coulage.

Comprendre les compromis

Bien qu'efficace, la coulée sous vide n'est pas la solution pour toutes les applications. Ses avantages s'accompagnent de complexités et de coûts inhérents.

Complexité et coût plus élevés

Les fours sous vide sont considérablement plus complexes et coûteux à construire et à exploiter que les fours fonctionnant dans une atmosphère normale. Les pompes, les joints et les systèmes de contrôle nécessitent un investissement initial substantiel.

Exigences d'entretien

Le maintien d'un vide de haute qualité est exigeant. Le système nécessite un entretien régulier pour vérifier les fuites, entretenir les pompes et assurer l'intégrité de tous les joints. Le non-respect de ces exigences compromet l'ensemble du processus.

Temps de traitement

Le temps nécessaire pour pomper la chambre jusqu'au niveau de vide cible s'ajoute au temps de cycle global pour chaque coulée, ce qui peut avoir un impact sur le débit.

Faire le bon choix pour votre application

Le choix du bon processus de coulée dépend entièrement du matériau et des exigences de performance du composant final.

- Si votre objectif principal est les alliages réactifs (titane, superalliages de nickel) : Un four sous vide est non négociable pour prévenir une oxydation et une contamination catastrophiques.

- Si votre objectif principal est la performance mécanique maximale et la durée de vie en fatigue : Un système de vide est essentiel pour dégazer la masse fondue et éliminer la porosité.

- Si votre objectif principal est la coulée de métaux non réactifs pour des applications moins critiques : Un four à atmosphère contrôlée plus simple, ou même un four à l'air libre, peut être une solution plus rentable.

En fin de compte, l'emploi d'un système de vide est un choix délibéré pour obtenir un contrôle absolu sur la pureté et la structure finale du matériau.

Tableau récapitulatif :

| Fonction | Avantage clé |

|---|---|

| Prévient l'oxydation et la contamination | Élimine les impuretés provenant des gaz atmosphériques |

| Élimine les gaz dissous (dégazage) | Réduit la porosité, améliore la résistance et la durée de vie en fatigue |

| Assure l'intégrité du processus | Fournit un contrôle précis pour des résultats constants et de haute qualité |

Améliorez votre fonderie de métaux avec les solutions avancées de fours sous vide de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à haute température comme les fours sous vide et à atmosphère contrôlée, adaptés à vos besoins uniques pour une pureté et des performances supérieures dans des industries telles que l'aérospatiale et le médical. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos capacités de personnalisation approfondies peuvent améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de fusion à induction sous vide et four de fusion à arc

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui