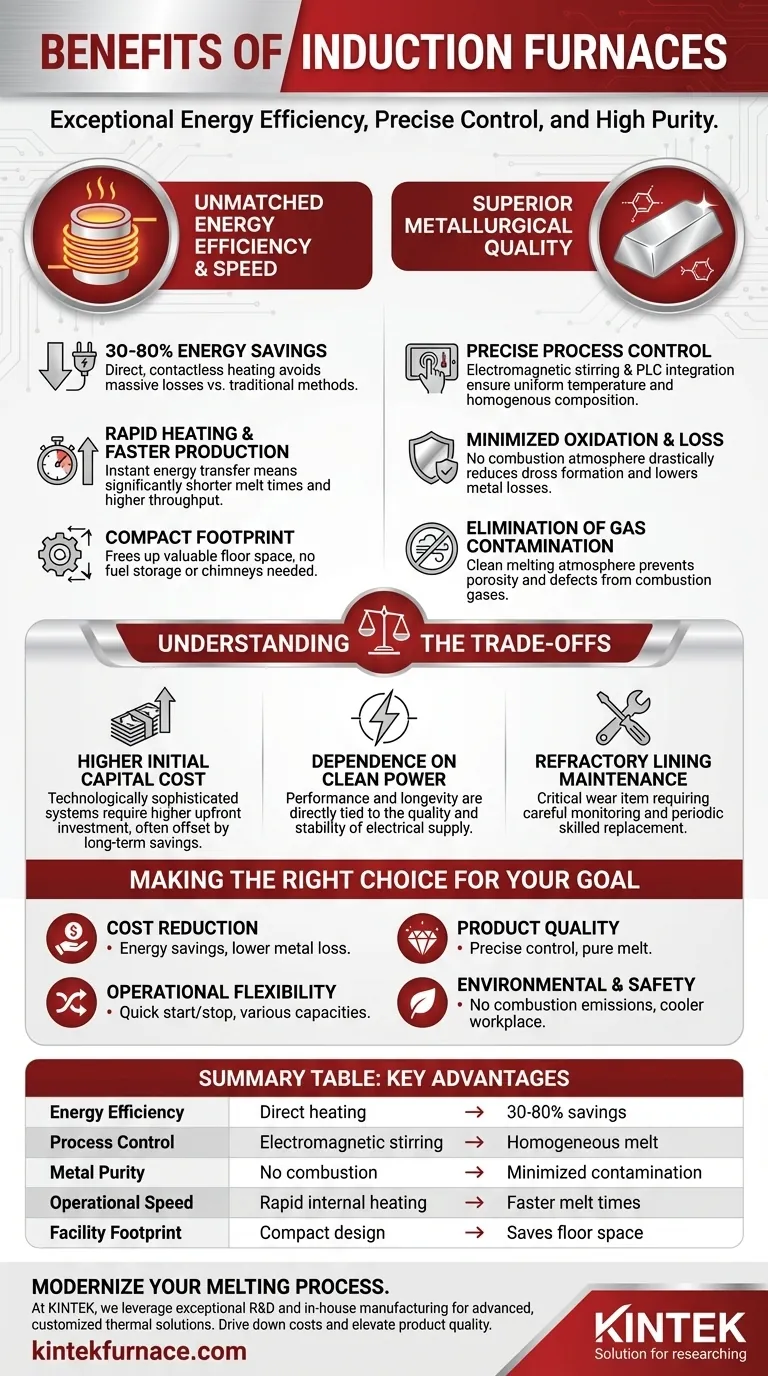

Les principaux avantages d'un four à induction sont son efficacité énergétique exceptionnelle, son contrôle précis du processus et la grande pureté du métal qu'il produit. Contrairement aux fours traditionnels alimentés au combustible qui chauffent l'environnement autour du métal, un four à induction utilise un champ électromagnétique pour chauffer le métal directement. Cette différence fondamentale se traduit par un processus de fusion plus propre, plus rapide et plus rentable.

L'avantage fondamental de la technologie à induction réside dans sa méthode de chauffage directe et sans contact. Cette différence fondamentale par rapport aux fours traditionnels conduit à une efficacité énergétique supérieure, un contrôle précis du processus et une fusion plus propre, ce qui se traduit finalement par des coûts opérationnels inférieurs et des produits finaux de meilleure qualité.

Le fondement : Comment le chauffage direct favorise l'efficacité

L'efficacité d'un four à induction découle de sa méthode unique de transfert d'énergie. En générant de la chaleur directement à l'intérieur de la charge métallique, il évite les pertes d'énergie massives inhérentes aux systèmes basés sur la combustion.

Efficacité énergétique inégalée

Les fours à induction peuvent permettre des économies d'énergie de 30 à 80 % par rapport aux méthodes traditionnelles. Comme la chaleur est générée à l'intérieur du métal lui-même, très peu d'énergie est gaspillée à chauffer les parois du four ou l'air ambiant.

De plus, il y a zéro perte de chaleur en veille, car l'énergie n'est consommée que lorsque le cycle de fusion est actif.

Chauffage rapide et vitesse de production

L'énergie est transférée au métal presque instantanément, ce qui entraîne des vitesses de chauffage considérablement plus rapides et des temps de fusion plus courts. Cela se traduit directement par une plus grande efficacité de production et un meilleur débit pour votre exploitation.

Encombrement compact

Les systèmes de fusion par induction sont remarquablement compacts. Ils ne nécessitent pas d'espace pour le stockage du combustible, les cheminées ou les systèmes complexes de traitement des gaz d'échappement, ce qui libère un espace au sol précieux et peut réduire les coûts globaux de l'installation opérationnelle.

Atteindre une qualité métallurgique supérieure

Le chauffage direct offre un niveau de contrôle qui est tout simplement inaccessible avec les fours alimentés au combustible. Ce contrôle est la clé pour produire un métal d'une qualité constamment supérieure.

Contrôle précis de la température et de la composition

Le champ électromagnétique agite naturellement le bain de fusion, créant une température très uniforme et une composition chimique homogène dans toute la masse fondue.

Les fours modernes intégrés à des API (Automates Programmables Industriels) permettent un contrôle précis et répétable de l'ensemble du processus, permettant aux opérateurs de programmer des recettes de fusion spécifiques pour différents alliages.

Minimisation de l'oxydation et de la perte de métal

Puisqu'il n'y a pas de combustion, il n'y a pas de sous-produits riches en oxygène pour réagir avec le métal en fusion. Cela réduit considérablement l'oxydation et la formation de crasse, entraînant des pertes de métal moindres et un meilleur rendement à partir de vos matières premières.

Élimination de la contamination par les gaz

Les fours alimentés au combustible introduisent des gaz comme l'hydrogène et le carbone provenant du processus de combustion, qui peuvent se dissoudre dans le métal et provoquer des défauts tels que la porosité. La fusion par induction se déroule dans une atmosphère propre, éliminant cette source de contamination par les gaz.

Comprendre les compromis

Bien que les avantages soient substantiels, une évaluation objective nécessite de reconnaître les considérations et les défis potentiels associés à la technologie à induction.

Coût d'investissement initial plus élevé

Les systèmes de fours à induction sont technologiquement sophistiqués et nécessitent souvent un investissement initial plus important par rapport aux types de fours traditionnels plus simples. Cependant, ce coût est fréquemment compensé par les économies opérationnelles à long terme.

Dépendance à une alimentation électrique propre

La performance et l'efficacité du four sont directement liées à la qualité et à la stabilité de votre alimentation électrique. Les baisses, les surtensions ou les harmoniques de puissance peuvent potentiellement affecter le fonctionnement du four et la longévité des composants.

Entretien du revêtement réfractaire

Le revêtement réfractaire qui contient le métal en fusion est un élément d'usure critique. Son état doit être surveillé attentivement et il nécessite un remplacement périodique par du personnel qualifié, ce qui représente un coût opérationnel courant important.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de fusion dépend entièrement de vos priorités opérationnelles. Les fours à induction présentent un argument convaincant pour plusieurs objectifs commerciaux clés.

- Si votre objectif principal est la réduction des coûts : Les économies d'énergie importantes, la réduction des pertes de métal et l'élimination des coûts de combustible offrent une voie claire vers des dépenses opérationnelles à long terme plus faibles.

- Si votre objectif principal est la qualité du produit : Le contrôle précis de la température, la fusion homogène et l'atmosphère propre garantissent une pureté métallurgique et une cohérence supérieures dans chaque lot.

- Si votre objectif principal est la flexibilité opérationnelle : La capacité de démarrer, d'arrêter et de faire fondre rapidement divers métaux et alliages dans des capacités allant des kilogrammes aux tonnes fait de l'induction une solution très adaptable.

- Si votre objectif principal est la sécurité environnementale et des travailleurs : L'élimination des émissions de combustion et un environnement de travail plus frais et plus silencieux en font le choix supérieur pour répondre aux normes EHS modernes.

En fin de compte, l'adoption de la technologie des fours à induction est une décision stratégique visant à moderniser votre processus de fusion pour une plus grande efficacité, un meilleur contrôle et une meilleure qualité.

Tableau récapitulatif :

| Avantage | Avantage clé | Impact |

|---|---|---|

| Efficacité énergétique | Chauffage direct, sans contact | Économies d'énergie de 30 à 80 % par rapport aux méthodes traditionnelles |

| Contrôle du processus | Agitation électromagnétique et intégration API | Fusion homogène et contrôle précis de la température |

| Pureté du métal | Absence d'atmosphère de combustion | Oxydation minimisée et élimination de la contamination par les gaz |

| Vitesse opérationnelle | Chauffage interne rapide | Temps de fusion plus courts et débit de production plus élevé |

| Encombrement de l'installation | Conception compacte, sans systèmes de carburant | Économise de l'espace au sol précieux et réduit les coûts d'installation |

Prêt à moderniser votre processus de fusion avec l'efficacité et la précision d'un four à induction ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions thermiques avancées pour divers laboratoires et installations de production. Nos capacités de personnalisation approfondies garantissent que votre système de four à induction est précisément adapté pour répondre à vos exigences opérationnelles uniques en matière de pureté du métal, d'économies d'énergie et de contrôle des processus.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four à induction KINTEK peut réduire vos coûts et améliorer la qualité de vos produits.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques