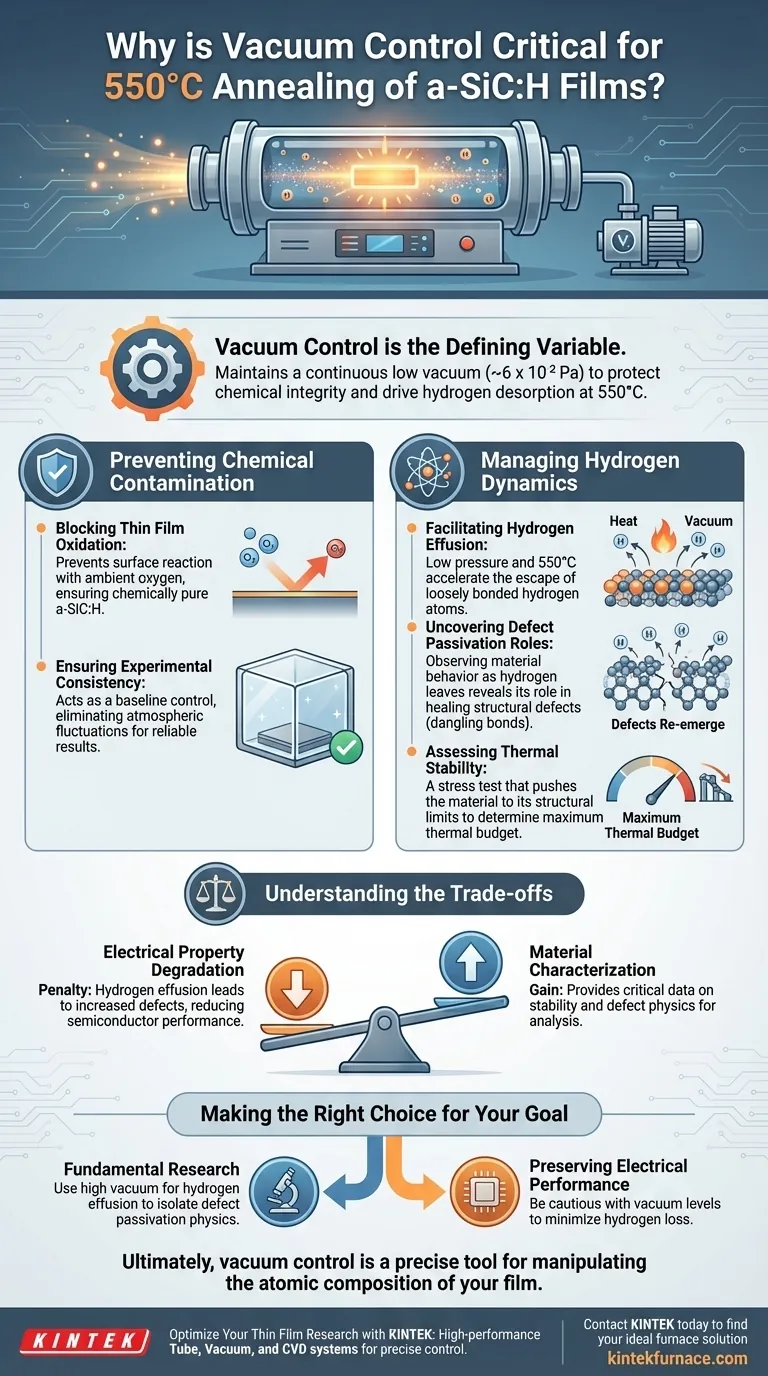

Le contrôle du vide est la variable déterminante qui assure l'intégrité chimique du carbure de silicium amorphe hydrogéné (a-SiC:H) lors du traitement à haute température. Plus précisément, lors du recuit à 550 °C, il est nécessaire de maintenir un vide continu et faible (environ 6 x 10⁻² Pa) pour empêcher l'oxydation immédiate de la surface tout en favorisant activement la désorption de l'hydrogène afin de tester la stabilité du matériau.

Idée clé : Bien que le recuit sous vide protège le film des contaminants externes tels que l'oxygène, il agit simultanément comme un test de résistance pour la structure interne du matériau. Le processus force l'effusion de l'hydrogène, ce qui dégrade intentionnellement les propriétés électriques pour révéler la stabilité thermique sous-jacente du matériau et ses mécanismes de défauts.

Prévention de la contamination chimique

Blocage de l'oxydation des couches minces

À 550 °C, les matériaux à base de silicium réagissent fortement avec l'oxygène. Sans environnement contrôlé, la surface du film réagirait immédiatement avec l'air ambiant.

Un environnement sous vide continu empêche cette réaction. En éliminant l'oxygène de la chambre, vous vous assurez que le film reste un a-SiC:H chimiquement pur plutôt que de former une couche d'oxyde indésirable.

Assurer la cohérence expérimentale

Le vide agit comme un contrôle de référence pour l'expérience. Il élimine les variables liées aux fluctuations atmosphériques.

Cela permet aux chercheurs d'attribuer tout changement dans le matériau strictement au traitement thermique, plutôt qu'aux interactions avec les contaminants présents dans l'air.

Gestion de la dynamique de l'hydrogène

Facilitation de l'effusion d'hydrogène

L'environnement sous vide abaisse la pression partielle autour de l'échantillon. Cette condition physique facilite l'"effusion", c'est-à-dire l'échappement, des atomes d'hydrogène de la matrice de la couche mince.

C'est un mécanisme critique dans les films a-SiC:H. Les atomes d'hydrogène sont faiblement liés, et la combinaison de la chaleur élevée (550 °C) et de la basse pression accélère leur élimination.

Révéler les rôles de la passivation des défauts

L'hydrogène dans ces films sert généralement à "passiver" ou à réparer les défauts structurels (liaisons pendantes).

En utilisant le vide pour éliminer l'hydrogène, les chercheurs peuvent observer comment le matériau se comporte lorsque ces défauts réapparaissent. Cela met en évidence le rôle spécifique de l'hydrogène dans le maintien de la qualité du film.

Évaluation de la stabilité thermique

Le recuit sous vide sert efficacement de test de durabilité. En forçant la sortie de l'hydrogène, vous testez les limites structurelles du matériau.

Cela permet de déterminer le budget thermique maximal que le matériau peut supporter avant que ses propriétés ne s'effondrent fondamentalement.

Comprendre les compromis

Dégradation des propriétés électriques

Il est essentiel de reconnaître que ce processus a un coût. La note de référence principale indique que l'effusion d'hydrogène entraîne une dégradation des propriétés électriques.

Au fur et à mesure que l'hydrogène quitte le film, les défauts (liaisons pendantes) augmentent, réduisant les performances du film en tant que semi-conducteur.

Analyse vs Fabrication

Par conséquent, ce processus sous vide spécifique est souvent plus utile pour la caractérisation des matériaux que pour la fabrication finale des dispositifs.

Vous sacrifiez les performances immédiates de l'échantillon pour obtenir des données sur sa stabilité et sa physique des défauts.

Faire le bon choix pour votre objectif

Pour maximiser la valeur de votre processus de recuit, alignez les paramètres du vide sur votre objectif spécifique :

- Si votre objectif principal est la recherche fondamentale : Utilisez un vide poussé pour favoriser intentionnellement l'effusion d'hydrogène ; cela vous permet d'isoler et d'étudier la physique de la passivation des défauts.

- Si votre objectif principal est de préserver les performances électriques : Soyez prudent avec les niveaux de vide et la durée à 550 °C, car une perte excessive d'hydrogène dégradera la qualité électronique du film.

En fin de compte, le contrôle du vide ne consiste pas seulement à maintenir le four propre ; c'est un outil précis pour manipuler la composition atomique de votre film.

Tableau récapitulatif :

| Caractéristique | Impact sur le film a-SiC:H à 550 °C |

|---|---|

| Niveau de vide | Prévient l'oxydation de surface et la contamination chimique |

| Effusion d'hydrogène | Facilitée par la basse pression ; révèle les mécanismes de défauts |

| Intégrité structurelle | Teste le budget thermique et les limites structurelles du film |

| Propriétés électriques | Peut se dégrader en raison de la perte de passivation par l'hydrogène |

| Application principale | Caractérisation des matériaux et analyse de la stabilité thermique |

Optimisez votre recherche sur les couches minces avec KINTEK

Le contrôle précis du vide fait la différence entre une expérience réussie et des résultats contaminés. KINTEK fournit des systèmes tubulaires, sous vide et CVD haute performance conçus pour répondre aux exigences rigoureuses de la recherche en semi-conducteurs et de la science des matériaux. Soutenus par une R&D et une fabrication expertes, nos fours tubulaires horizontaux offrent la stabilité et le contrôle atmosphérique nécessaires pour des processus sensibles tels que le recuit de l'a-SiC:H.

Que vous ayez besoin d'une configuration standard ou d'une solution entièrement personnalisable adaptée à vos besoins uniques de traitement thermique, notre équipe est prête à vous aider.

Contactez KINTEK dès aujourd'hui pour trouver votre solution de four idéale

Guide Visuel

Références

- Z. Remeš, Oleg Babčenko. Thin Hydrogenated Amorphous Silicon Carbide Layers with Embedded Ge Nanocrystals. DOI: 10.3390/nano15030176

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment un four tubulaire de laboratoire diffère-t-il d'un four boîte ? Un guide pour choisir le bon outil de traitement thermique

- Quels types de méthodes de chauffage sont utilisés dans les fours tubulaires à fente ? Optimisez vos processus à haute température

- Quel rôle joue un four tubulaire de laboratoire dans le recuit de l'acier à faible teneur en carbone ? Précision thermique pour les nanocomposites

- Quelles sont les principales applications des fours tubulaires ? Libérez la précision dans le traitement à haute température

- Quel rôle joue un ciseau élévateur dans le système d'analyse thermogravimétrique d'un four tubulaire ? Guide d'alignement de précision

- Comment les fours tubulaires à lit fluidisé vertical sont-ils utilisés dans la manipulation et le traitement des matériaux ? Obtenez un traitement thermique uniforme pour les poudres

- Pourquoi la carbonisation à haute température et l'activation de la bagasse de canne à sucre sont-elles généralement effectuées dans un four tubulaire ?

- Pourquoi un four tubulaire industriel avec un flux d'argon est-il requis pour le Ti3AlC2 ? Guide d'Expert en Frittage