Pour la production de composites Fe-Cu, le frittage par pressage à chaud sous vide est techniquement supérieur au frittage par plasma d'étincelles (SPS) en termes de qualité des matériaux et de viabilité industrielle. Alors que le SPS offre des vitesses de traitement rapides, le frittage par pressage à chaud sous vide fournit l'environnement thermique uniforme nécessaire à une densité et une intégrité structurelle optimales dans les systèmes Fe-Cu.

Point clé Alors que le frittage par plasma d'étincelles (SPS) excelle en vitesse, le frittage par pressage à chaud sous vide est la méthode préférée pour les composites Fe-Cu car il fournit une phase liquide stable et un champ thermique uniforme. Cela se traduit par une densité plus élevée, une meilleure organisation des matériaux et un coût de production considérablement plus bas, adapté à la mise à l'échelle industrielle.

Qualité des matériaux et microstructure

Obtenir une densité supérieure

Le principal avantage du frittage par pressage à chaud sous vide pour les composites Fe-Cu est la création d'un champ thermique uniforme. Contrairement au chauffage pulsé rapide du SPS, le pressage à chaud maintient un profil de température constant dans tout le matériau.

Cette uniformité permet un temps de remplissage de phase liquide plus stable. Dans un système Fe-Cu, il est essentiel de s'assurer que la phase liquide de cuivre remplit adéquatement les vides entre les particules de fer pour obtenir une densité élevée.

Contrôle de la diffusion atomique

Le frittage par pressage à chaud sous vide utilise généralement des temps de maintien plus longs pour la température et la pression par rapport au SPS.

Cette durée prolongée facilite des réactions de diffusion atomique suffisantes. Elle permet la formation d'une couche de transition de diffusion plus épaisse et plus distincte entre le fer et le cuivre, ce qui est essentiel pour une liaison interfaciale solide.

Régulation de l'évolution des interfaces

Les caractéristiques du processus de frittage par pressage à chaud sous vide permettent une meilleure régulation du processus d'évolution des interfaces.

Comme le processus est dominé par la diffusion thermique sur une période plus longue, les chercheurs et les ingénieurs peuvent observer et contrôler plus clairement la manière dont les matériaux se lient. Cela conduit à une résistance mécanique plus prévisible dans le composite final.

Faisabilité industrielle et coût

Rentabilité

Pour la production de composants structurels, le frittage par pressage à chaud sous vide est généralement moins coûteux que la technologie SPS.

Les équipements SPS sont souvent complexes et coûteux à exploiter en raison des exigences de courant pulsé à haute énergie. Le pressage à chaud sous vide utilise des éléments chauffants et une pression hydraulique standard, ce qui réduit les dépenses d'investissement et d'exploitation.

Mise à l'échelle pour la production par lots

Le frittage par pressage à chaud sous vide est spécifiquement identifié comme étant plus adapté à la production industrielle par lots.

La stabilité du processus permet la fabrication cohérente de plusieurs composants structurels simultanément. Le SPS est souvent limité à des tailles d'échantillons plus petites ou à la production d'une seule pièce, ce qui le rend moins viable pour la fabrication à grande échelle de pièces Fe-Cu.

Comprendre les compromis

Le différentiel de vitesse

Le SPS utilise le chauffage Joule et les effets de champ pour atteindre des vitesses de chauffage extrêmement élevées (jusqu'à 1000°C/min). Cela entraîne des temps de frittage très courts par rapport à la méthode de pressage à chaud sous vide.

Cependant, pour les composites Fe-Cu, cette vitesse peut être un inconvénient. Le chauffage rapide peut ne pas laisser suffisamment de temps à la phase liquide de cuivre pour imprégner uniformément la matrice de fer, ce qui peut entraîner une organisation incohérente des matériaux.

Considérations sur la taille des grains

Un avantage général du frittage par pressage à chaud sous vide par rapport au pressage à froid-frittage traditionnel est la prévention du grossissement des grains.

En combinant le frittage et la densification en une seule étape sous vide, le processus crée des matériaux à grains fins (20-400 nm) avec une résistance à l'usure supérieure. Alors que le SPS contrôle également la croissance des grains grâce à la vitesse, le pressage à chaud sous vide y parvient tout en maintenant le temps de diffusion nécessaire à la liaison Fe-Cu.

Faire le bon choix pour votre objectif

Pour sélectionner la méthode de frittage correcte pour votre projet spécifique, tenez compte des priorités de production suivantes :

- Si votre objectif principal est l'échelle industrielle et le coût : Choisissez le frittage par pressage à chaud sous vide pour garantir une densité uniforme et une faisabilité économique pour la production par lots.

- Si votre objectif principal est la résistance des interfaces : Choisissez le frittage par pressage à chaud sous vide pour permettre une diffusion atomique suffisante et la formation de couches de transition robustes.

- Si votre objectif principal est la vitesse de prototypage rapide : Choisissez le SPS, mais sachez que vous pourriez sacrifier l'uniformité et la densité des matériaux par rapport au pressage à chaud.

Pour les composites Fe-Cu, le frittage par pressage à chaud sous vide offre le meilleur équilibre entre stabilité thermique, intégrité microstructurale et efficacité économique.

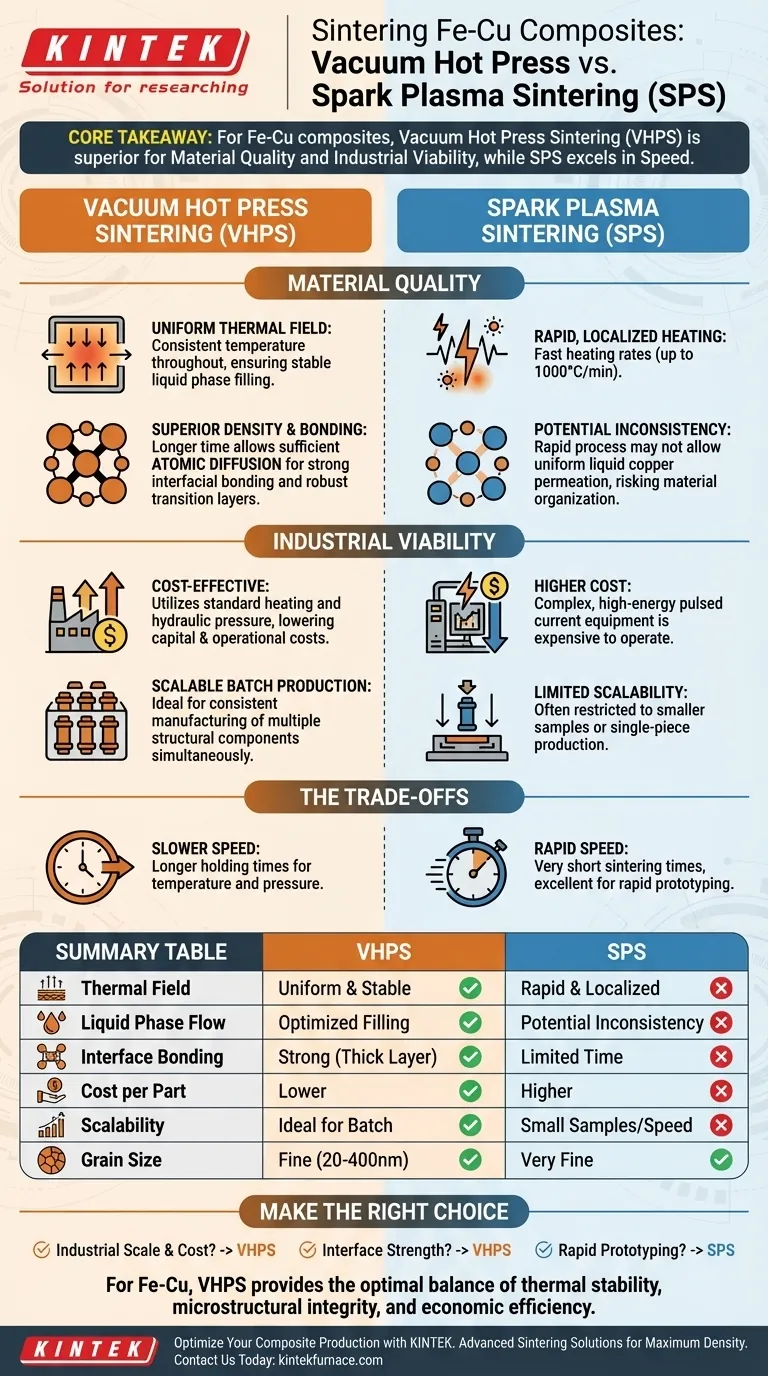

Tableau récapitulatif :

| Caractéristique | Frittage par pressage à chaud sous vide | Frittage par plasma d'étincelles (SPS) |

|---|---|---|

| Champ thermique | Uniforme et stable | Rapide et localisé |

| Flux de phase liquide | Temps de remplissage optimisé | Potentiel d'incohérence |

| Liaison interfaciale | Solide (couche de diffusion épaisse) | Temps de diffusion limité |

| Coût par pièce | Plus bas (efficacité industrielle) | Plus élevé (équipement/puissance) |

| Mise à l'échelle | Idéal pour la production par lots | Idéal pour les petits échantillons/la vitesse |

| Taille des grains | Fin (20-400 nm) | Très fin (traitement rapide) |

Optimisez votre production de composites avec KINTEK

Assurez-vous que vos composites Fe-Cu atteignent une densité et une intégrité structurelle maximales grâce à nos solutions de frittage avancées. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de vide, étuve, tube, rotatif et CVD de pointe, tous entièrement personnalisables pour répondre à vos besoins uniques en laboratoire ou industriels.

Prêt à améliorer la qualité de vos matériaux ? Contactez nos spécialistes dès aujourd'hui pour trouver le four parfait pour votre application.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quels rôles jouent les moules en graphite de haute résistance lors du frittage par pressage à chaud des composites TiAl-SiC ?

- Pourquoi un four de pressage à chaud sous vide est-il essentiel pour les composites graphite/Al ? Atteindre une densité et des performances élevées

- Quel rôle essentiel joue un four de pressage à chaud sous vide dans la production de composites nanostructurés Fe-Cu-Ni-Sn-VN ?

- Quels avantages techniques un système de frittage par plasma pulsé (SPS) offre-t-il pour les céramiques TiB2 ? Obtenez une résistance supérieure

- Quels types de matériaux avancés peuvent être préparés à l'aide d'une presse sous vide ? Libérez la fabrication haute performance

- Quels sont les principaux avantages des fours à pressage chaud sous vide par rapport aux fours conventionnels ? Obtenir une pureté et un contrôle supérieurs

- Quel est le processus de stratification sous vide ? Créer des pièces composites solides et légères

- Quel rôle joue un four de frittage par pressage à chaud dans la production de Cf-UHTC ? Atteindre la densité maximale dans les composites réfractaires