Le frittage par plasma pulsé (SPS) surpasse fondamentalement le pressage à chaud traditionnel en utilisant des courants électriques pulsés directs pour générer de la chaleur en interne, plutôt que de s'appuyer sur des éléments chauffants externes. Pour les céramiques à base de TiB2, ce changement technique permet une densification rapide qui préserve la microstructure du matériau, résultant en des propriétés mécaniques supérieures que les méthodes traditionnelles d'équilibre thermique peinent à atteindre.

L'idée clé L'avantage déterminant du SPS n'est pas seulement la vitesse, mais la préservation de la microstructure. En combinant des impulsions de courant élevé avec une pression synchronisée, le SPS crée un composite TiB2 entièrement dense avant que les grains n'aient le temps de grossir, maximisant simultanément la dureté et la ténacité à la fracture.

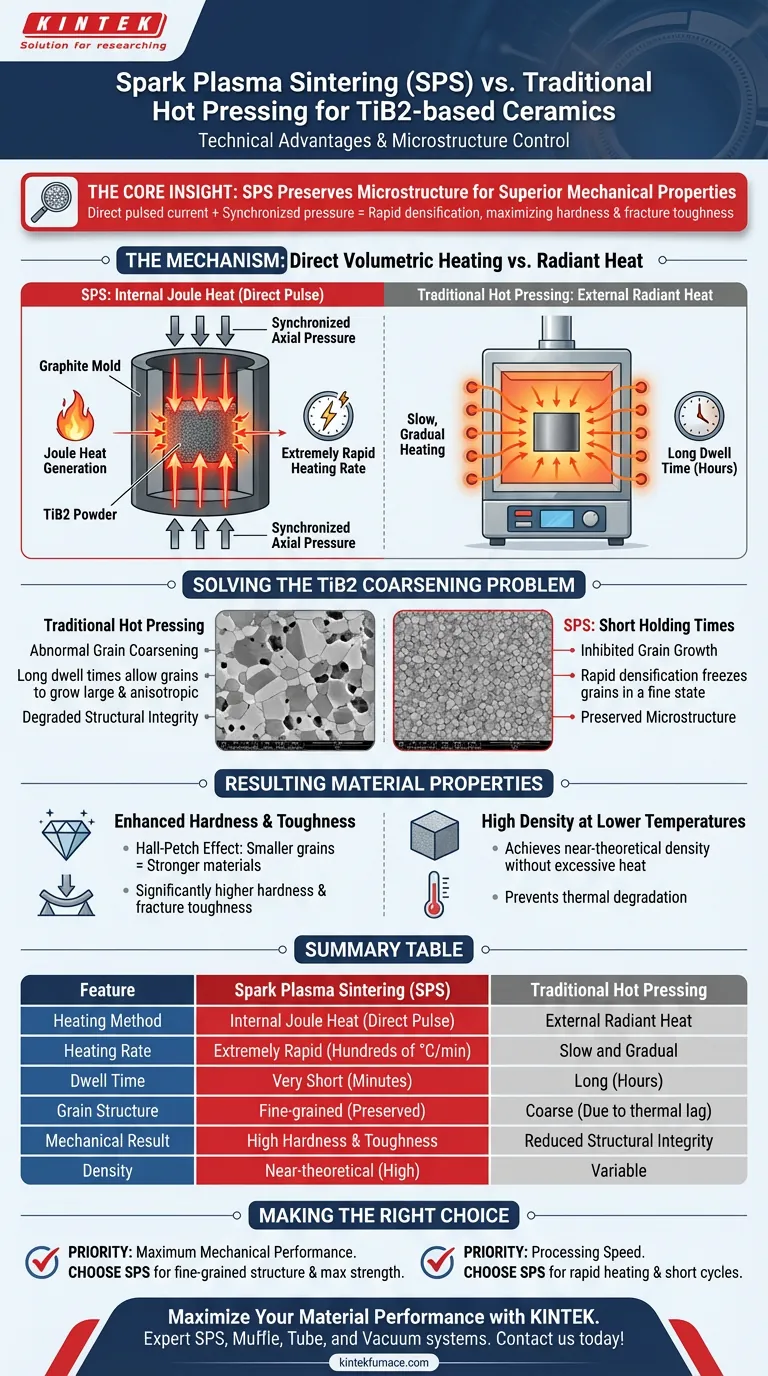

Le Mécanisme : Chauffage Volumétrique Direct

Le principal différenciateur technique d'un système SPS est la manière dont l'énergie thermique est appliquée à la poudre céramique.

Courant Pulsé vs. Chaleur Radiante

Le pressage à chaud traditionnel repose sur le transfert de chaleur radiante provenant d'éléments externes, ce qui est un processus lent qui chauffe l'échantillon de l'extérieur vers l'intérieur. En revanche, le SPS génère de la chaleur Joule en faisant passer des impulsions de courant élevé directement à travers le moule en graphite et l'échantillon lui-même.

Pressurisation Simultanée

Tout en générant cette chaleur interne, le système applique une pression axiale synchronisée. Cette combinaison permet au matériau de se fritter rapidement et uniformément, en contournant le décalage thermique inhérent aux fours conventionnels.

Résoudre le Problème du Grossissement des Grains de TiB2

Les céramiques de diborure de titane (TiB2) sont sujettes à un défaut spécifique lors du traitement : le "grossissement anormal des grains".

Inhibition de la Croissance des Grains

À des températures élevées, les grains de TiB2 ont naturellement tendance à devenir grands et anisotropes (irréguliers dans leur direction). Dans le pressage à chaud traditionnel, les longs temps de maintien requis pour que la chaleur pénètre dans l'échantillon donnent aux grains amplement le temps de grossir. Ce grossissement dégrade l'intégrité structurelle du matériau.

L'Avantage des Temps de Maintien Courts

Parce que le SPS atteint des vitesses de chauffage extrêmement élevées, le temps de maintien (temps de séjour) à haute température est considérablement réduit. Le processus termine la phase de densification si rapidement que les grains de TiB2 sont efficacement "figés" dans un état fin. Ils n'ont tout simplement pas le temps de subir une croissance incontrôlée.

Propriétés Matérielles Résultantes

Le résultat direct de l'inhibition de la croissance des grains est une amélioration mesurable des performances physiques de la céramique finale.

Dureté et Ténacité Améliorées

Les propriétés mécaniques des céramiques sont souvent régies par la relation de Hall-Petch : des grains plus petits donnent généralement des matériaux plus résistants. En maintenant une microstructure à grains fins, le TiB2 produit par SPS présente une dureté et une ténacité à la fracture significativement plus élevées par rapport aux équivalents pressés à chaud.

Haute Densité à Températures Plus Basses

Le SPS permet aux composites TiB2 d'atteindre une densité relative élevée (densité proche de la théorique) sans nécessiter les charges thermiques excessives souvent nécessaires dans les fours traditionnels. Cette efficacité empêche la dégradation thermique tout en garantissant un produit final solide et non poreux.

Comprendre les Compromis

Bien que le SPS offre des propriétés matérielles supérieures pour le TiB2, il introduit des contraintes opérationnelles spécifiques par rapport aux méthodes traditionnelles.

La Nécessité de la Précision

L'avantage du SPS repose entièrement sur le contrôle cinétique du processus. Parce que les vitesses de chauffage sont si rapides (souvent des centaines de degrés par minute), la marge d'erreur est faible. Prolonger le temps de maintien même légèrement au-delà du point optimal peut annuler les avantages, permettant la croissance des grains même que le système est conçu pour prévenir.

Exigences de Conductivité

La génération de chaleur Joule nécessite que le courant circule à travers le moule et/ou l'échantillon. Cela crée une dépendance à la conductivité électrique de l'outillage (généralement en graphite) et influence la manière dont l'échantillon lui-même est chauffé, distinct de l'environnement purement thermique d'une presse à chaud.

Faire le Bon Choix pour Votre Objectif

Décider entre le SPS et le pressage à chaud dépend de si votre priorité est la perfection microstructurale ou le traitement conventionnel.

- Si votre objectif principal est la Performance Mécanique Maximale : Choisissez le SPS pour obtenir une microstructure à grains fins qui maximise à la fois la dureté et la ténacité à la fracture.

- Si votre objectif principal est la Vitesse de Traitement : Choisissez le SPS pour utiliser des vitesses de chauffage rapides et de courts temps de maintien, réduisant considérablement le cycle de production global.

Le SPS est le choix définitif lorsque l'application exige une céramique TiB2 qui conserve une résistance mécanique à grains fins sans sacrifier la densité.

Tableau Récapitulatif :

| Caractéristique | Frittage par Plasma Pulsé (SPS) | Pressage à Chaud Traditionnel |

|---|---|---|

| Méthode de Chauffage | Chaleur Joule Interne (Impulsion Directe) | Chaleur Radiante Externe |

| Vitesse de Chauffage | Extrêmement Rapide (Centaines de °C/min) | Lente et Progressive |

| Temps de Séjour | Très Court (Minutes) | Long (Heures) |

| Structure des Grains | À grains fins (Préservée) | Grossiers (En raison du décalage thermique) |

| Résultat Mécanique | Haute Dureté & Ténacité | Intégrité Structurelle Réduite |

| Densité | Proche de la théorique (Élevée) | Variable |

Maximisez les Performances de Votre Matériau avec KINTEK

Ne laissez pas le grossissement des grains compromettre votre recherche sur les céramiques. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes SPS, à Mufflé, à Tube et sous Vide de pointe conçus pour vous donner un contrôle cinétique précis sur votre processus de frittage. Que vous ayez besoin d'une configuration standard ou d'une solution personnalisable pour des composites uniques à base de TiB2, nos fours de laboratoire haute température offrent le chauffage uniforme et la densification rapide dont votre projet a besoin.

Prêt à obtenir des propriétés matérielles supérieures ? Contactez nos experts dès aujourd'hui pour trouver la solution de frittage parfaite pour votre laboratoire !

Guide Visuel

Références

- Sha Zhang, Shuge Tian. Spectral characterization of the impact of modifiers and different prepare temperatures on snow lotus medicinal residue-biochar and dissolved organic matter. DOI: 10.1038/s41598-024-57553-6

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quelles sont les étapes clés du pressage à chaud sous vide ? Obtenir des matériaux à haute densité pour des applications exigeantes

- Quels facteurs doivent être pris en compte lors du choix d'un équipement de presse à vide ? Aperçus clés pour des performances optimales

- Quel est le rôle de l'équipement HIP dans le soudage par diffusion de l'alliage d'aluminium 6061 ? Atteindre une métallurgie de haute intégrité

- Quelles sont les classifications des fours de frittage par pressage à chaud basées sur l'environnement d'utilisation ? Explorer les types pour un traitement optimal des matériaux

- Quel rôle jouent les moules en graphite de haute résistance pendant le SPS ? Densification des composites Mo-Cr-Y

- Quelle est la fonction principale d'un four de frittage par pressage à chaud sous vide ? Synthèse de composites TiCN haute performance

- Quelle est la fonction principale du film de graphite dans le système FAST ? Optimisez votre frittage et la protection de vos outils

- Comment choisir les éléments chauffants et les méthodes de pressurisation pour les fours de pressage à chaud sous vide ? Optimiser pour la température et la densité