À la base, la stratification sous vide est un processus de fabrication qui utilise la pression atmosphérique comme une pince puissante pour consolider les couches de matériau composite. En plaçant une pièce imprégnée de résine à l'intérieur d'un sac scellé et en évacuant l'air, le processus élimine les gaz emprisonnés et applique une pression uniforme sur toute la surface, ce qui donne un produit final dense, solide et léger.

L'idée fondamentale est que la stratification sous vide ne consiste pas à « aspirer » la pièce pour lui donner forme. Il s'agit d'éliminer l'air interne afin que l'immense poids de l'atmosphère terrestre — environ 14,7 livres par pouce carré (psi) — puisse s'exercer et consolider les couches composites.

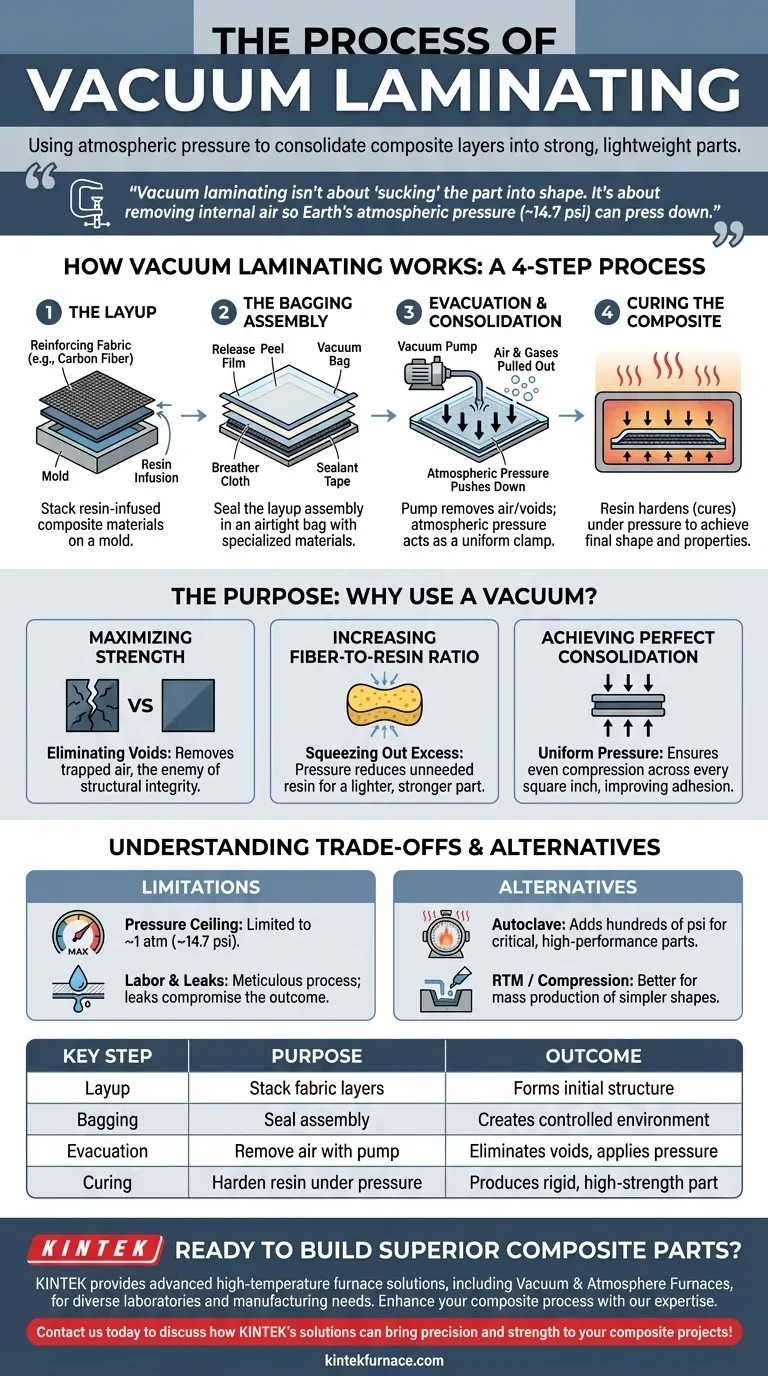

Comment fonctionne la stratification sous vide

Le processus transforme une pile de tissus souples revêtus de résine en une structure rigide et unifiée. Il repose sur une différence de pression entre l'intérieur et l'extérieur d'un sac scellé.

Étape 1 : La stratification (Layup)

La première étape consiste à créer la stratification (layup), qui est l'empilement des matériaux composites. Cela implique généralement des couches de tissu de renfort (comme la fibre de carbone, la fibre de verre ou l'aramide) qui ont été imprégnées d'une résine liquide (comme l'époxy ou le polyester).

Étape 2 : L'assemblage du sac

La stratification est placée sur un moule et recouverte d'une séquence de matériaux spécialisés. Cet « empilement sous vide » comprend un film de démoulage pour éviter l'adhérence, une toile de saignement (peel ply) pour une finition de surface texturée et un tissu de respiration (breather cloth) pour créer un chemin clair pour l'extraction de l'air.

Enfin, l'ensemble de l'assemblage est scellé à l'intérieur d'un sac sous vide souple et hermétique.

Étape 3 : Évacuation et consolidation

Une pompe à vide est connectée au sac via un port. Lorsque la pompe aspire l'air, deux choses critiques se produisent simultanément.

Premièrement, tout air emprisonné et gaz volatils provenant de l'intérieur de la résine et entre les couches composites sont extraits. Ces poches d'air, connues sous le nom de vides, sont une source principale de faiblesse dans une pièce finie.

Deuxièmement, avec un vide quasi parfait à l'intérieur du sac, toute la force de la pression atmosphérique s'exerce sur l'extérieur. Cette pression externe agit comme une pince parfaitement uniforme, comprimant les couches ensemble. C'est ce qu'on appelle la consolidation.

Étape 4 : Durcissement du composite

Tout en étant maintenue sous cette pression de vide, la résine subit une réaction chimique pour durcir, ou polymériser (cure). Cela peut se produire à température ambiante pour certains systèmes de résine ou être accéléré par la chaleur dans un four.

La pression constante garantit que la pièce conserve sa forme et sa densité tout au long du processus de durcissement, expulsant l'excès de résine et atteignant un rapport fibre/résine élevé, ce qui est essentiel pour la performance.

L'objectif : Pourquoi utiliser un vide ?

L'utilisation d'un vide n'est pas arbitraire ; elle résout les défis les plus fondamentaux dans la création de composites haute performance.

Maximiser la résistance en éliminant les vides

Les vides sont l'ennemi d'un composite solide. En éliminant l'air emprisonné, la pression du vide réduit considérablement ou élimine ces points faibles, assurant l'intégrité structurelle de la pièce.

Augmenter le rapport fibre/résine

La résine donne sa forme au composite et maintient les fibres ensemble, mais les fibres fournissent la résistance et la rigidité réelles. La pression du vide expulse l'excès de résine inutile, rendant la pièce finale plus légère et proportionnellement plus solide.

Atteindre une consolidation parfaite

Contrairement à une pince mécanique qui n'applique la pression qu'à des points spécifiques, la pression atmosphérique est distribuée de manière parfaite. Cela garantit que chaque pouce carré du stratifié est comprimé uniformément, conduisant à une adhérence supérieure entre les couches et à une pièce finale solide et dense.

Comprendre les compromis

Bien que puissante, la stratification sous vide n'est pas la solution pour tous les scénarios. Il est crucial de comprendre ses limites.

Le plafond de pression

La force de serrage maximale que vous pouvez atteindre est limitée à une atmosphère de pression (~14,7 psi ou 1 bar). Pour les composants extrêmement épais ou critiques en termes de performance, tels que les structures aérospatiales primaires, cela peut ne pas être suffisant.

Dans ces cas, un processus similaire est effectué à l'intérieur d'un autoclave — une cuve chauffée et pressurisée qui peut ajouter des centaines de psi de pression externe en plus du vide initial.

Main-d'œuvre et prévention des fuites

Le scellage sous vide est un processus méticuleux et manuel. Obtenir un joint parfait et étanche autour de toute la pièce demande de l'habileté et de l'attention. Même une fuite minuscule peut compromettre le vide et ruiner la pièce pendant le cycle de durcissement de plusieurs heures.

Distinction par rapport aux autres processus sous vide

Il est important de ne pas confondre la stratification sous vide avec d'autres techniques de fabrication qui utilisent un vide. Par exemple, le frittage sous vide est un processus à haute température utilisé pour fusionner des poudres métalliques ou céramiques dans un four sous vide, ce qui est fondamentalement différent de la stratification de couches de fibres et de résine.

Faire le bon choix pour votre objectif

Le choix du processus dépend entièrement des exigences de votre projet en matière de performance, de coût et de volume.

- Si votre objectif principal est de produire des prototypes de haute qualité, des pièces personnalisées ou une production à faible volume : La stratification sous vide est une méthode excellente et très accessible pour créer des composants solides et légers sans investir dans des outillages coûteux.

- Si votre objectif principal est la performance ultime pour l'aérospatiale ou les pièces de course haut de gamme : Le scellage sous vide est une première étape nécessaire, mais il est généralement combiné avec un autoclave pour atteindre la densité la plus élevée et le contenu de vide le plus faible.

- Si votre objectif principal est la production de masse de formes composites plus simples : Des processus plus automatisés comme le moulage par transfert de résine (RTM) ou le moulage par compression sont souvent plus rentables et plus rapides à l'échelle.

En comprenant ses principes et ses limites, vous pouvez tirer efficacement parti de la stratification sous vide pour créer des pièces composites supérieures.

Tableau récapitulatif :

| Étape clé | Objectif | Résultat |

|---|---|---|

| Stratification (Layup) | Empiler des couches de tissu imprégnées de résine | Forme la structure initiale de la pièce |

| Mise en sac (Bagging) | Sceller l'assemblage dans un sac hermétique | Crée un environnement contrôlé pour la pression |

| Évacuation | Retirer l'air avec une pompe à vide | Élimine les vides et applique une pression uniforme |

| Durcissement (Curing) | Durcir la résine sous pression | Produit une pièce composite rigide et haute résistance |

Prêt à construire des pièces composites supérieures ?

En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit divers laboratoires avec des solutions de fours haute température avancées. Notre gamme de produits, y compris les fours à moufle, les fours tubulaires, les fours rotatifs, les fours sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Que vous soyez en phase de prototypage, en production à faible volume, ou que vous ayez besoin de la performance ultime pour l'aérospatiale ou les applications de course, notre expertise en traitement thermique peut améliorer votre processus de fabrication de composites.

Contactez-nous dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent apporter précision et résistance à vos projets de composites !

Guide Visuel

Produits associés

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique et de frittage par induction sous vide 600T

- Plaque aveugle à bride à vide KF ISO en acier inoxydable pour systèmes à vide poussé

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Soufflets à vide haute performance pour une connexion efficace et un vide stable dans les systèmes

Les gens demandent aussi

- Qu'est-ce qu'une presse sous vide et quels sont ses usages principaux ? Optimisez le traitement des matériaux haute performance

- Quels autres types de fours sont liés au pressage à chaud ? Explorez les technologies clés de traitement thermique

- Dans quels domaines la technologie de pressage à chaud est-elle appliquée ? Essentielle pour l'aérospatiale, la défense et la fabrication de pointe

- Quelles sont les étapes opérationnelles typiques lors de l'utilisation d'une presse à vide ? Maîtriser le collage et le formage impeccables

- Comment fonctionne le pressage à chaud ? Atteindre la densité et la résistance maximales pour les matériaux avancés