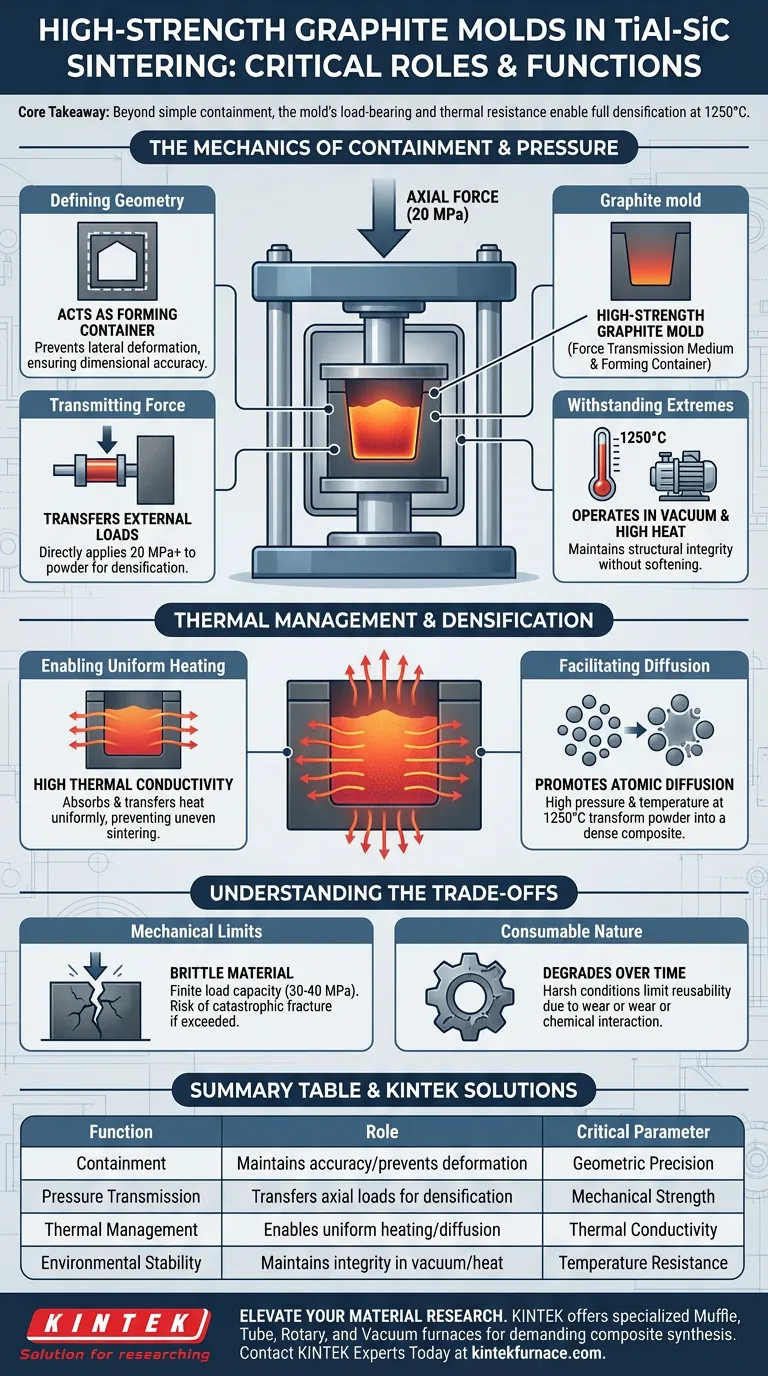

Les moules en graphite de haute résistance servent d'interface mécanique critique entre les matières composites brutes et l'équipement de frittage. Leur fonction principale est double : ils agissent comme un conteneur géométrique rigide pour maintenir la poudre mélangée TiAl-SiC et fonctionnent comme un milieu de transmission pour appliquer une pression axiale significative (généralement autour de 20 MPa) dans un environnement sous vide.

Idée clé Au-delà du simple confinement, la combinaison unique de capacité de charge et de résistance thermique du moule permet à la poudre d'atteindre une densification complète par diffusion atomique et réaction à des températures atteignant 1250°C.

La mécanique du confinement et de la pression

Définir la géométrie sous charge

Le rôle le plus immédiat du moule en graphite est d'agir comme un récipient de formage. Il confine la poudre mélangée lâche, empêchant la déformation latérale.

Ce confinement permet à la poudre de conserver une forme spécifique lors de la transition d'un agrégat lâche à un composite solide. Le moule garantit que le corps fritté final conserve la précision dimensionnelle nécessaire.

Transmission de la force axiale

Dans une configuration de pressage à chaud, le vérin hydraulique ne touche pas directement la poudre. Le moule en graphite agit comme le milieu de transmission de la force.

Il doit transférer les charges externes—souvent 20 MPa ou plus—directement à la poudre. Cette pression est essentielle pour combler les vides entre les particules et piloter le processus de densification.

Résister aux environnements extrêmes

Le moule fonctionne sous vide pour éviter l'oxydation, mais il doit résister à une chaleur intense.

La densification primaire des composites TiAl-SiC se produit par diffusion et réaction à des températures d'environ 1250°C. Le graphite doit maintenir son intégrité structurelle et ne pas ramollir ou se déformer dans ces conditions thermiques extrêmes.

Gestion thermique et densification

Permettre un chauffage uniforme

Bien que la référence principale souligne la résistance à la température, des données supplémentaires indiquent que la conductivité thermique du graphite est tout aussi vitale.

Le moule absorbe la chaleur des éléments chauffants du four et la transfère uniformément à l'intérieur de la poudre. Cela garantit que le gradient de température à travers l'échantillon est minimisé, empêchant un frittage inégal ou des contraintes internes.

Faciliter la diffusion atomique

La combinaison de haute pression et de haute température créée par le moule facilite la diffusion et la réaction.

En maintenant les particules de poudre en contact étroit sous pression à 1250°C, le moule crée l'environnement nécessaire à la migration des atomes. Cela transforme le mélange de poudre poreuse en un composite solide et dense.

Comprendre les compromis

Limites mécaniques et fractures

Bien que décrit comme de "haute résistance", le graphite est un matériau fragile par rapport aux métaux.

Il a une capacité de charge limitée. Si la pression appliquée dépasse la limite de résistance spécifique du moule (généralement entre 30 et 40 MPa selon la qualité), le moule subira une fracture catastrophique plutôt qu'une déformation plastique.

Nature consommable

Les moules en graphite sont généralement considérés comme des consommables dans ce processus.

Malgré leurs propriétés autolubrifiantes qui facilitent le démoulage, l'environnement hostile de haute pression et température dégrade finalement le moule. L'usure de surface ou les interactions chimiques avec le métal en fusion peuvent limiter la réutilisabilité du moule au fil du temps.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité du processus de pressage à chaud, tenez compte de vos objectifs de frittage spécifiques :

- Si votre objectif principal est la densification : Assurez-vous que votre qualité de graphite est classée pour des pressions légèrement supérieures à votre cible (par exemple, capable de supporter 35+ MPa) afin de maximiser en toute sécurité la force appliquée à 1250°C.

- Si votre objectif principal est la précision dimensionnelle : Privilégiez les moules à haute stabilité thermique pour éviter l'expansion ou la déformation qui pourrait altérer la forme finale du composite.

Le succès du frittage des composites TiAl-SiC repose non seulement sur la chimie de la poudre, mais aussi sur la capacité du moule en graphite à maintenir un récipient de réaction stable, pressurisé et thermiquement uniforme.

Tableau récapitulatif :

| Fonction | Rôle dans le processus de frittage | Paramètre critique |

|---|---|---|

| Confinement | Maintient la précision dimensionnelle et empêche la déformation latérale | Précision géométrique |

| Transmission de la pression | Transfère les charges axiales (par exemple, 20 MPa) pour piloter la densification | Résistance mécanique |

| Gestion thermique | Permet un chauffage uniforme et la diffusion atomique à 1250°C | Conductivité thermique |

| Stabilité environnementale | Maintient l'intégrité structurelle sous vide et à haute température | Résistance à la température |

Élevez votre recherche sur les matériaux avec KINTEK

La précision dans le frittage par pressage à chaud nécessite plus que de simples températures élevées ; elle exige un équipement capable de supporter des charges mécaniques et thermiques extrêmes. KINTEK fournit des solutions de laboratoire de classe mondiale, y compris des fours à moufle, à tube, rotatifs et sous vide spécialisés, ainsi que des systèmes CVD avancés conçus pour la synthèse de composites les plus exigeants.

Que vous frittiez des composites TiAl-SiC ou développiez de nouveaux alliages aérospatiaux, nos équipes d'experts en R&D et en fabrication proposent des systèmes entièrement personnalisables adaptés à vos exigences uniques de pression et de température.

Prêt à atteindre une densification complète et des performances matérielles supérieures ?

Contactez les experts KINTEK dès aujourd'hui

Guide Visuel

Références

- Microstructure and High-Temperature Compressive Properties of a Core-Shell Structure Dual-MAX-Phases-Reinforced TiAl Matrix Composite. DOI: 10.3390/cryst15040363

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quel est le rôle de l'équipement HIP dans le soudage par diffusion de l'alliage d'aluminium 6061 ? Atteindre une métallurgie de haute intégrité

- Quels sont les avantages du pressage à chaud ? Atteindre une densité maximale et des propriétés matérielles supérieures

- Comment le pressage isostatique à chaud sous vide améliore-t-il les propriétés des matériaux ? Obtenez des matériaux plus denses et plus résistants avec précision

- Pourquoi une presse de laboratoire de haute précision est-elle utilisée pour les céramiques composites à base de TiB2 ? Assurer une préparation impeccable du corps vert

- Comment la capacité de contrôle de température de longue durée dans un four de frittage à chaud sous vide améliore-t-elle les céramiques de ZnS ?

- Pourquoi le contrôle de la pression et de la température est-il crucial pour les composites Cu-CNT ? Éliminer la délamination dans le pressage à chaud sous vide

- Comment un four de frittage par pressage à chaud sous vide atténue-t-il le gonflement du cuivre lors du frittage ? Résoudre les problèmes d'expansion Fe-Cu

- Qu'est-ce qu'un four de pressage à chaud sous vide et quelles sont ses utilisations principales ? Libérez le potentiel du traitement des matériaux haute performance