Une presse sous vide est essentielle pour la fabrication d'une gamme de matériaux haute performance qui ne peuvent pas être créés à l'aide de méthodes atmosphériques conventionnelles. Les principales catégories comprennent les composites céramique/métal (cermets), les composés intermétalliques et les céramiques techniques avancées. Ces matériaux se caractérisent par leur densité, leur pureté et leurs propriétés adaptées exceptionnelles.

La véritable valeur d'une presse sous vide réside dans l'environnement contrôlé qu'elle crée. En combinant haute température et pression dans un vide sans oxygène, le processus élimine la porosité et empêche les réactions chimiques indésirables, ce qui donne des matériaux d'une densité, d'une résistance et d'une stabilité thermique supérieures.

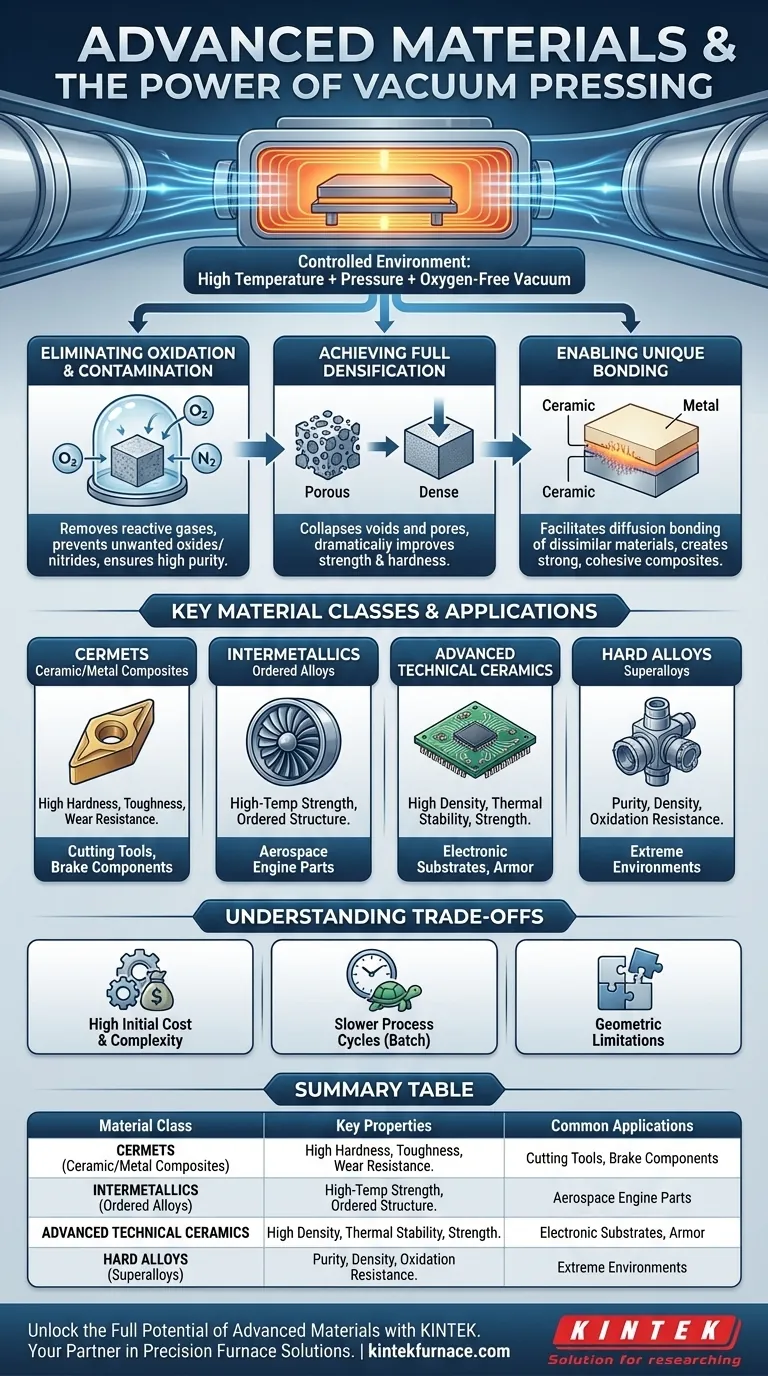

Pourquoi un environnement sous vide est critique

Les capacités uniques d'une presse sous vide, également connue sous le nom de presse chaude sous vide ou four de frittage, proviennent de sa capacité à manipuler trois variables simultanément : la température, la pression et l'atmosphère. Ce contrôle est la clé de la production de matériaux avancés.

Élimination de l'oxydation et de la contamination

Aux températures élevées requises pour le frittage, la plupart des matériaux avancés sont très réactifs avec l'oxygène et l'azote de l'air. Un vide élimine ces gaz réactifs.

Cela empêche la formation d'oxydes ou de nitrures indésirables qui compromettraient les propriétés mécaniques et thermiques finales du matériau. Le résultat est un matériau d'une pureté bien supérieure.

Atteindre une densification complète

La combinaison de la pression externe et d'un environnement sous vide agit pour réduire les vides internes et les pores au sein du matériau.

Ce processus, connu sous le nom de densification, est essentiel pour améliorer les propriétés mécaniques comme la résistance et la dureté. Une pièce entièrement dense a des performances et une fiabilité nettement supérieures à celles d'une pièce poreuse.

Permettre des mécanismes de liaison uniques

Une presse sous vide permet de lier des matériaux différents, comme les céramiques et les métaux, qui seraient autrement incompatibles.

La pression et la chaleur contrôlées facilitent la liaison par diffusion à l'interface, créant une structure composite solide et cohésive qui combine les propriétés de chaque constituant.

Classes de matériaux clés et leurs applications

L'environnement contrôlé d'une presse sous vide la rend particulièrement adaptée à plusieurs classes de matériaux avancés.

Composites céramique/métal (Cermets)

Les cermets sont des matériaux composites qui combinent la résistance aux hautes températures et la dureté d'une céramique avec la ténacité et la ductilité d'un métal.

La presse sous vide est essentielle pour lier ces matériaux en une structure dense et uniforme. Les applications clés incluent les outils de coupe industriels, les revêtements résistants à l'usure et les composants de frein haute performance.

Composés intermétalliques

Les intermétalliques sont des alliages hautement ordonnés avec une structure cristalline définie, distincte d'un alliage métallique simple. Ils présentent souvent une excellente résistance aux hautes températures mais peuvent être très cassants.

La presse sous vide permet leur synthèse avec une stœchiométrie précise et des impuretés minimales, ce qui est essentiel pour leurs performances dans les applications aérospatiales comme les aubes de turbine et les composants de moteur.

Céramiques techniques avancées

Bien que les céramiques puissent être frittées à l'air, une presse chaude sous vide est utilisée lorsque des performances maximales sont requises. Cela s'applique à des matériaux comme le carbure de silicium, le nitrure de bore et l'alumine.

Le processus élimine la porosité résiduelle, augmentant considérablement la densité, la résistance et la conductivité thermique du matériau. Cela les rend adaptés aux applications exigeantes comme les substrats électroniques, les blindages et les pièces industrielles à forte usure.

Alliages durs

Semblables aux céramiques avancées, de nombreux alliages durs et superalliages bénéficient du traitement sous vide. Le processus garantit un produit final pur et dense, exempt d'inclusions d'oxydes qui pourraient servir de points de rupture.

Comprendre les compromis

Bien que puissante, la technologie de la presse sous vide n'est pas une solution universelle. Elle implique des défis et des limitations spécifiques qui doivent être pris en compte.

Coût initial et complexité élevés

Les fours de presse chaude sous vide sont des équipements sophistiqués qui représentent un investissement en capital important. Ils nécessitent des opérateurs qualifiés et des programmes de maintenance rigoureux.

Cycles de processus plus lents

Atteindre un vide poussé, monter en température, appliquer la pression et refroidir est un processus intrinsèquement lent et orienté vers la production par lots. Cela le rend moins adapté à la fabrication en grand volume et à faible coût par rapport au pressage et au frittage conventionnels.

Limitations géométriques

La nécessité d'appliquer une pression uniforme limite souvent la complexité des géométries de pièces pouvant être produites. Bien que l'outillage avancé améliore cela, les formes très complexes restent un défi.

Faire le bon choix pour votre objectif

La décision d'utiliser une presse sous vide dépend entièrement des exigences de performance du matériau final.

- Si votre objectif principal est de créer de nouveaux matériaux composites avec une résistance à l'usure supérieure : Une presse chaude sous vide est l'outil idéal pour lier des matériaux différents comme les céramiques et les métaux en un cermet entièrement dense.

- Si votre objectif principal est de développer des matériaux pour des environnements à très haute température : La presse sous vide permet la formation de composés intermétalliques purs et de céramiques non-oxydes en empêchant l'oxydation pendant la synthèse.

- Si votre objectif principal est de maximiser les propriétés mécaniques d'une céramique monolithique ou d'un alliage : L'avantage clé est la capacité d'éliminer la porosité, ce qui augmente considérablement la densité, la dureté et la ténacité à la rupture.

En fin de compte, tirer parti d'une presse sous vide consiste à contrôler délibérément l'environnement de traitement pour libérer tout le potentiel de performance des matériaux avancés.

Tableau récapitulatif :

| Classe de matériau | Propriétés clés | Applications courantes |

|---|---|---|

| Composites céramique/métal (Cermets) | Haute dureté, ténacité, résistance à l'usure | Outils de coupe, composants de frein, revêtements résistants à l'usure |

| Composés intermétalliques | Résistance aux hautes températures, structure ordonnée | Aubes de turbine, pièces de moteur aérospatial |

| Céramiques techniques avancées | Haute densité, stabilité thermique, résistance | Substrats électroniques, blindages, pièces industrielles |

| Alliages durs | Pureté, densité, résistance à l'oxydation | Superalliages pour environnements extrêmes |

Prêt à améliorer la fabrication de vos matériaux avec précision ? KINTEK est spécialisé dans les solutions de fours à haute température avancées, y compris les presses chaudes sous vide. En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des produits tels que des fours sous vide et à atmosphère avec une personnalisation poussée pour répondre à vos besoins expérimentaux uniques. Que vous développiez des cermets, des intermétalliques ou des céramiques, notre expertise garantit une densité, une pureté et des performances supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets innovants !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quelles considérations guident la sélection des éléments chauffants et des méthodes de pressurisation pour un four de pressage à chaud sous vide ?

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Pourquoi les moules de précision et les presses de laboratoire sont-ils essentiels pour les céramiques de TiO2 dopé au niobium ? Atteindre 94 % de la densité théorique