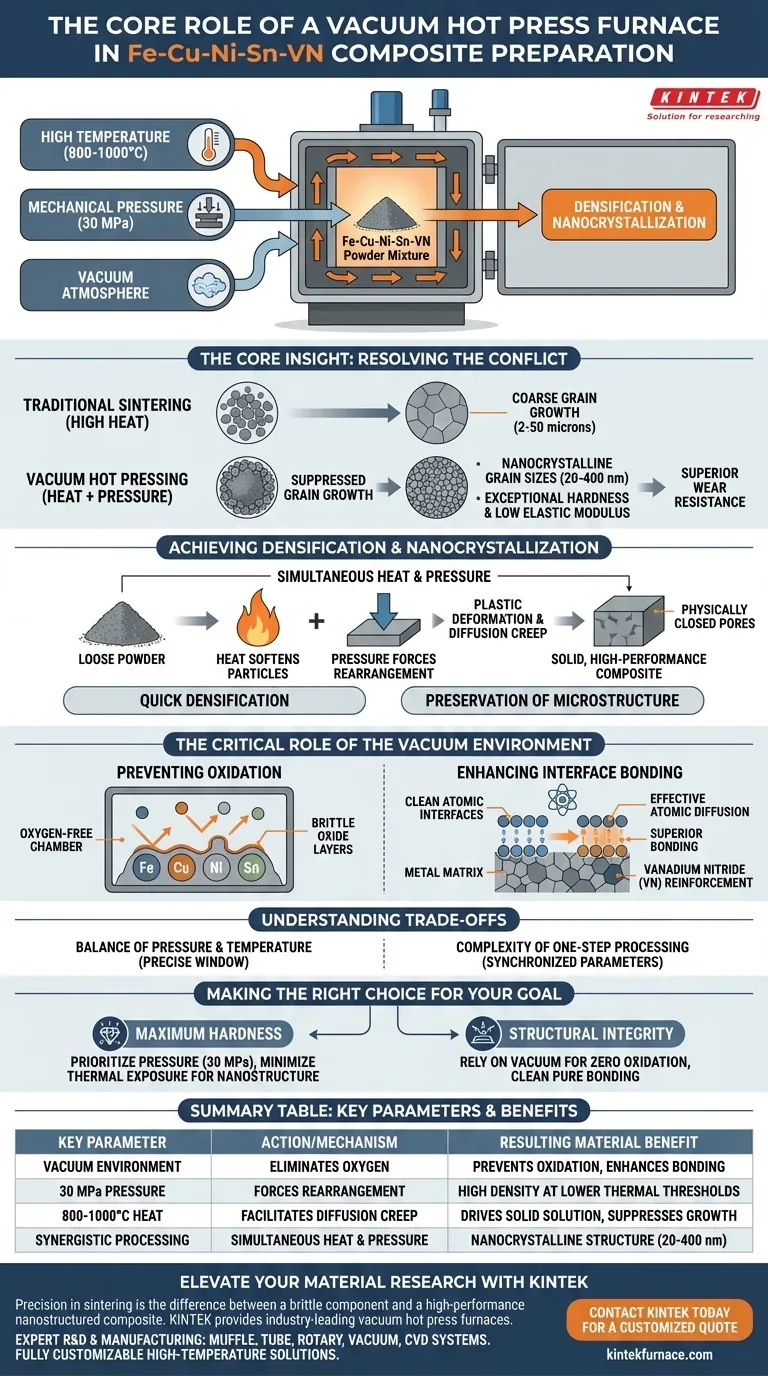

Le four de pressage à chaud sous vide constitue l'environnement de traitement définitif pour la synthèse de composites Fe-Cu-Ni-Sn-VN haute performance.

En appliquant simultanément des températures élevées (800-1000°C), une pression mécanique (30 MPa) et une atmosphère sous vide, le four induit la densification et la nanocristallisation. Ce processus favorise la déformation plastique et le fluage par diffusion des particules de poudre, résultant en un matériau nanostructuré d'une dureté exceptionnelle et d'un faible module d'élasticité.

L'idée principale Le four de pressage à chaud sous vide résout le conflit entre la densification et la croissance des grains. Il utilise la pression mécanique pour obtenir la densité à des seuils thermiques plus bas, supprimant ainsi la croissance excessive des grains typique du frittage traditionnel tout en garantissant un environnement strictement exempt d'oxydation.

Atteindre la densification et la nanocristallisation

La fonction principale de cet équipement est de transformer la poudre lâche en un composite solide et haute performance grâce à un processus synergique.

Chaleur et pression simultanées

Contrairement aux méthodes traditionnelles qui séparent le pressage et le chauffage, ce four applique les deux simultanément. La pression mécanique de 30 MPa rapproche les particules tandis que la chaleur de 800-1000°C les ramollit.

Cette combinaison active la déformation plastique et le fluage par diffusion. La force externe ferme physiquement les pores internes et réarrange les particules plus efficacement que l'énergie thermique seule ne pourrait le faire.

Suppression de la croissance des grains

Dans le frittage standard, maintenir une chaleur élevée suffisamment longtemps pour obtenir la densité provoque souvent une croissance importante des grains, ce qui affaiblit le matériau. Le four de pressage à chaud sous vide atteint la densité rapidement grâce à la pression, réduisant le temps d'exposition thermique.

Cette préservation de la microstructure est essentielle. Elle résulte en des tailles de grains nanocristallins (20-400 nm), alors que les méthodes traditionnelles produisent souvent des grains plus grossiers (2-50 microns). La taille de grain plus fine est directement corrélée à une résistance à l'usure et à une dureté supérieures.

Le rôle crucial de l'environnement sous vide

Au-delà du façonnage et du durcissement, le four agit comme une chambre de protection qui détermine la pureté chimique du composite.

Prévention de l'oxydation

Les composants métalliques de ce composite — spécifiquement le fer (Fe), le cuivre (Cu), le nickel (Ni) et l'étain (Sn) — sont très sensibles à l'oxydation aux températures de frittage.

L'environnement sous vide élimine efficacement l'oxygène de la chambre. Cela empêche la formation de couches d'oxyde fragiles sur les surfaces des poudres, ce qui compromettrait autrement l'intégrité structurelle de la pièce finie.

Amélioration de la liaison interfaciale

En maintenant des surfaces propres et exemptes d'oxydes, le four facilite la diffusion atomique efficace.

Le vide permet une meilleure formation de solutions solides entre la matrice métallique et le renforcement de nitrure de vanadium (VN). Il en résulte des interfaces de matériau plus propres et une liaison supérieure, qui sont des prérequis pour des performances tribologiques (usure) élevées.

Comprendre les compromis

Bien que le four de pressage à chaud sous vide offre des résultats supérieurs, il introduit des sensibilités de traitement spécifiques qui doivent être gérées.

L'équilibre entre pression et température

Le processus repose sur une "fenêtre" d'opération précise. Si la température est trop élevée, vous risquez de compromettre les avantages de la pression et de provoquer un grossissement des grains malgré les capacités de l'équipement.

Complexité du traitement en une seule étape

La combinaison du frittage et de la densification en une seule étape supprime la possibilité d'inspecter la pièce entre le façonnage et la cuisson. Tous les paramètres du processus — montée en pression, temps de maintien thermique et niveaux de vide — doivent être parfaitement synchronisés, car les erreurs ne peuvent pas être corrigées à une étape ultérieure.

Faire le bon choix pour votre objectif

Le four de pressage à chaud sous vide est un outil spécialisé conçu pour maximiser des propriétés matérielles spécifiques.

- Si votre objectif principal est la dureté maximale : Privilégiez les paramètres de pression (30 MPa) pour obtenir une densification complète tout en maintenant l'exposition thermique au minimum requis pour la liaison (en préservant la nanostructure).

- Si votre objectif principal est l'intégrité structurelle : Comptez sur la capacité du vide pour garantir une absence totale d'oxydation, assurant ainsi que la matrice Fe-Cu-Ni se lie purement sans inclusions d'oxyde fragiles.

En fin de compte, ce four est indispensable lorsque l'objectif est de produire des composites nanostructurés qui nécessitent une densité élevée sans sacrifier une taille de grain fine.

Tableau récapitulatif :

| Paramètre clé du processus | Action/Mécanisme | Avantage matériel résultant |

|---|---|---|

| Environnement sous vide | Élimine l'exposition à l'oxygène | Prévient l'oxydation et améliore la liaison interfaciale |

| Pression de 30 MPa | Force le réarrangement des particules | Haute densité à des seuils thermiques plus bas |

| Chaleur de 800-1000°C | Facilite le fluage par diffusion | Induit une solution solide sans croissance excessive des grains |

| Traitement synergique | Chaleur et pression simultanées | Structure nanocristalline (20-400 nm) |

Élevez votre recherche de matériaux avec KINTEK

La précision du frittage fait la différence entre un composant fragile et un composite nanostructuré haute performance. KINTEK fournit des fours de pressage à chaud sous vide leaders de l'industrie, conçus pour résoudre le conflit entre la densification et la croissance des grains.

Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour vos besoins de laboratoire uniques. Que vous développiez des alliages Fe-Cu-Ni-Sn-VN ou des céramiques avancées, nos solutions à haute température garantissent des environnements sans oxydation et un contrôle mécanique précis.

Prêt à optimiser votre processus de synthèse ? Contactez KINTEK dès aujourd'hui pour un devis personnalisé !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quel rôle jouent les moules en graphite de haute résistance pendant le SPS ? Densification des composites Mo-Cr-Y

- Pourquoi un vide poussé est-il essentiel pour le frittage par pressage à chaud du ZnS ? Atteindre une transmission infrarouge maximale

- Comment un four de frittage à chaud (HP) contribue-t-il à la densification des céramiques de diborure de titane ? Solutions d'experts

- Quelles sont les classifications des fours de frittage par pressage à chaud basées sur l'environnement d'utilisation ? Explorer les types pour un traitement optimal des matériaux

- Comment un four de pressage à chaud sous vide contribue-t-il à la densification des composites SiC/Al ? Atteindre une porosité quasi nulle

- Quels sont les principaux avantages du frittage par pressage à chaud sous vide poussé pour les céramiques Al2O3/TiC ? Atteindre une densité proche de la théorie

- Comment le pressage à chaud améliore-t-il les propriétés mécaniques des matériaux ? Obtenez une résistance et une durabilité supérieures

- Quelles sont les différentes méthodes de pressurisation utilisées dans le pressage à chaud sous vide ? Choisissez la pression uniaxiale par rapport à la HIP pour votre laboratoire