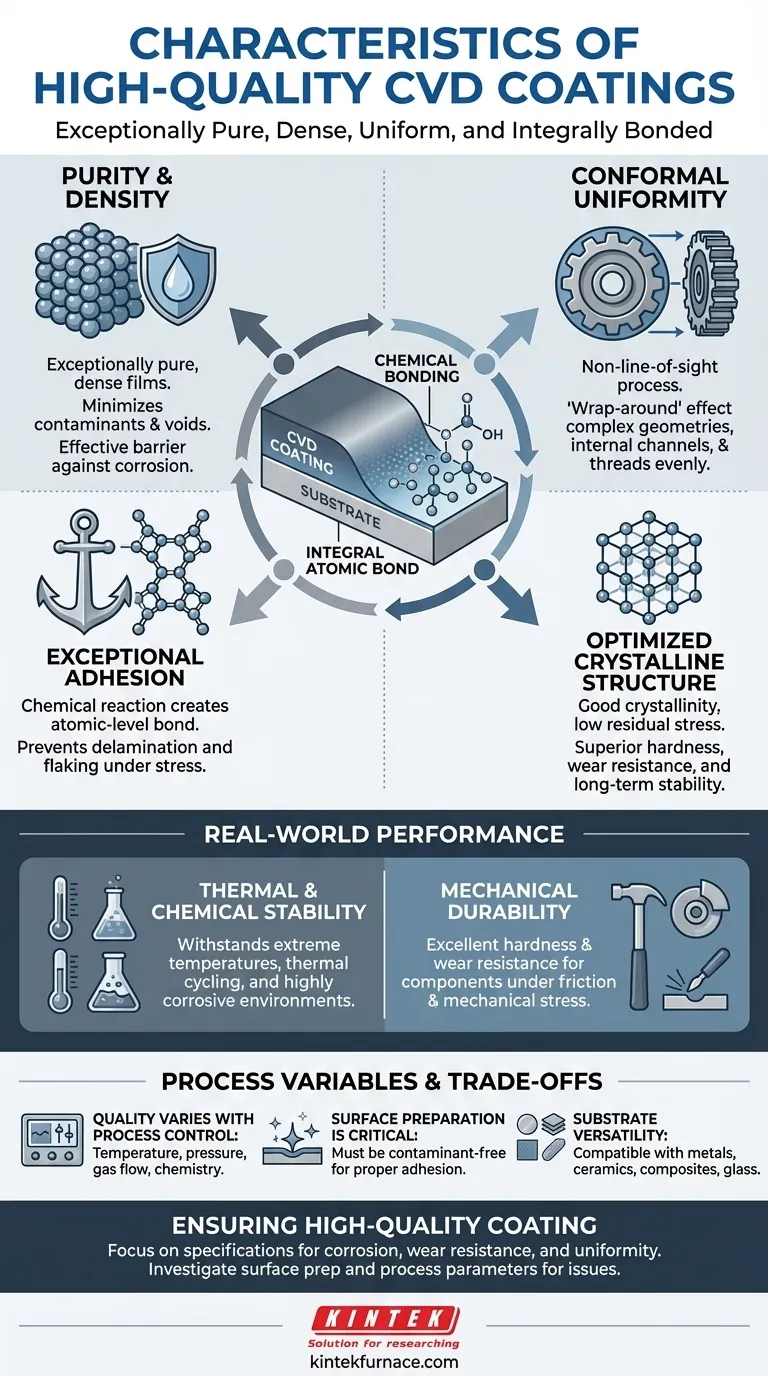

Essentiellement, un revêtement par dépôt chimique en phase vapeur (CVD) de haute qualité se définit par son exceptionnelle pureté, sa densité, son uniformité et son adhérence intégrale au substrat. Ces caractéristiques ne sont pas de simples traitements de surface ; elles créent une nouvelle surface fonctionnelle au niveau atomique, offrant des performances supérieures d'une grande uniformité, même sur les géométries les plus complexes.

La véritable valeur de la CVD réside dans sa capacité à créer une surface fondamentalement nouvelle avec des propriétés précisément conçues. Un processus réussi produit un revêtement qui n'est pas seulement « posé » sur le substrat, mais qui y est intégralement lié, offrant des performances prévisibles et une couverture complète, même dans des conditions extrêmes.

Les marques d'un revêtement CVD supérieur

Un processus CVD correctement exécuté aboutit à un film présentant un ensemble distinct de propriétés souhaitables. Ce sont les indicateurs clés d'un revêtement de haute qualité.

Pureté et Densité

Étant donné que le processus CVD se déroule dans un environnement contrôlé, il produit des films exceptionnellement purs et denses. Ce processus minimise les contaminants et les vides, qui sont des points de défaillance courants dans d'autres méthodes de revêtement. Une couche dense et non poreuse est essentielle pour créer une barrière efficace contre la corrosion.

Uniformité Conforme (L'effet « Enveloppement »)

La CVD est un processus sans ligne de visée. Les précurseurs gazeux circulent autour de la pièce, revêtant chaque surface exposée avec une uniformité remarquable. Cette couverture « enveloppante » ou conforme est un avantage clé, garantissant que les canaux internes, les filetages et les caractéristiques de surface complexes reçoivent le même revêtement de haute qualité que les zones planes.

Adhérence Exceptionnelle

La liaison créée par la CVD est chimique, et non mécanique. Le revêtement est formé par une réaction chimique directement à la surface du substrat, créant une liaison exceptionnellement solide et adhérente au niveau atomique. Cela empêche le délaminage et l'écaillage qui peuvent affecter les revêtements déposés physiquement sous contrainte.

Structure Cristalline Optimisée

Un processus CVD bien contrôlé produit un revêtement doté d'une bonne cristallinité et d'une faible contrainte résiduelle. Une structure cristalline définie se traduit souvent par une dureté et une résistance à l'usure supérieures. Une faible contrainte interne est vitale pour la stabilité à long terme du revêtement, prévenant la fissuration spontanée ou la défaillance lors des cycles thermiques.

Performance dans des conditions exigeantes

Ces caractéristiques intrinsèques se traduisent directement par des performances supérieures dans le monde réel, faisant de la CVD une solution privilégiée pour les applications critiques.

Stabilité Thermique et Chimique

Les liaisons chimiques fortes et la grande pureté des revêtements CVD leur confèrent la capacité de résister aux températures extrêmes, aux cycles thermiques et aux environnements très corrosifs. Ils agissent comme une barrière chimiquement inerte, protégeant le substrat sous-jacent des attaques chimiques.

Durabilité Mécanique

La combinaison d'une densité élevée, d'une forte adhérence et d'une structure cristalline optimisée se traduit par des revêtements dotés d'une excellente dureté et résistance à l'usure. Cela les rend idéaux pour les composants exposés à la friction, à l'abrasion ou aux contraintes mécaniques.

Polyvalence du Substrat

La CVD est compatible avec un large éventail de matériaux de substrat, y compris les métaux, les céramiques, les composites et le verre. Cette polyvalence permet aux ingénieurs d'appliquer des surfaces haute performance au matériau de base le plus adapté aux besoins structurels de leur application.

Comprendre les compromis et les variables du processus

L'obtention d'un revêtement CVD de haute qualité n'est pas automatique. C'est un processus sophistiqué où la qualité est directement liée au contrôle et à la préparation.

Pourquoi la qualité peut varier : le processus est primordial

Les rapports faisant état d'une mauvaise uniformité ou d'inclusions de particules dans les revêtements CVD ne sont pas des défauts inhérents à la technologie elle-même. Ce sont plutôt des symptômes d'un processus sous-optimal ou mal contrôlé. La qualité du produit final dépend directement de la gestion précise de la température, de la pression, des débits de gaz et de la chimie.

Le rôle critique de la préparation de surface

La surface du substrat doit être méticuleusement nettoyée et préparée avant le revêtement. Tout contaminant, huile ou oxyde interféra avec la réaction chimique, entraînant une mauvaise adhérence et des défauts de revêtement. Un revêtement parfait nécessite une surface de départ parfaite.

Matériau et Configuration de la Pièce

Le succès du processus de revêtement dépend également de la sélection du matériau de base et de l'optimisation de la géométrie de la pièce. Certains substrats peuvent nécessiter des prétraitements spécifiques, et des caractéristiques internes extrêmement complexes peuvent nécessiter des ajustements des paramètres du processus pour assurer un flux de gaz et un dépôt uniformes.

Comment garantir un revêtement de haute qualité

En se concentrant sur le résultat souhaité, vous pouvez mieux spécifier vos exigences et évaluer la qualité d'un service CVD.

- Si votre objectif principal est la résistance à la corrosion ou la pureté : Insistez sur la nécessité d'un revêtement dense et sans trou d'épingle et vérifiez que le processus est conçu pour éliminer les contaminants.

- Si votre objectif principal est la résistance à l'usure sur des pièces complexes : Confirmez que le processus assure une uniformité conforme, en particulier sur les caractéristiques internes ou détaillées critiques.

- Si vous êtes confronté à des défaillances ou à des incohérences de revêtement : Votre enquête devrait se concentrer sur les protocoles de préparation de surface et le contrôle des paramètres du processus, et pas seulement sur la technologie de revêtement elle-même.

En comprenant ces caractéristiques fondamentales, vous pouvez spécifier et vérifier efficacement la qualité d'un revêtement CVD pour vos applications les plus critiques.

Tableau Récapitulatif :

| Caractéristique | Description |

|---|---|

| Pureté et Densité | Films exceptionnellement purs et denses avec un minimum de contaminants et de vides pour des barrières anti-corrosion efficaces. |

| Uniformité Conforme | Le processus sans ligne de visée garantit une couverture uniforme sur toutes les surfaces, y compris les géométries complexes. |

| Adhérence Exceptionnelle | Liaison chimique au niveau atomique empêchant le délaminage et l'écaillage sous contrainte. |

| Structure Cristalline Optimisée | Bonne cristallinité et faible contrainte résiduelle pour une dureté supérieure et une stabilité à long terme. |

| Stabilité Thermique et Chimique | Résiste aux températures extrêmes et aux environnements corrosifs grâce à des liaisons fortes et une grande pureté. |

| Durabilité Mécanique | Dureté et résistance à l'usure élevées grâce à la densité, à l'adhérence et à la structure cristalline. |

| Polyvalence du Substrat | Compatible avec les métaux, les céramiques, les composites et le verre pour diverses applications. |

En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit aux laboratoires divers des solutions de fours à haute température avancées, y compris des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des performances de revêtement précises pour vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire avec des revêtements CVD sur mesure !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures