Dans la production de cellules solaires, le dépôt chimique en phase vapeur (CVD) est un processus de fabrication fondamental utilisé pour créer les couches minces essentielles qui convertissent la lumière du soleil en électricité. Ce n'est pas une seule technique, mais une famille de processus utilisés à la fois pour construire le matériau photovoltaïque de base et pour ajouter des revêtements fonctionnels qui augmentent considérablement l'efficacité et la durabilité globales de la cellule.

Le défi essentiel dans la fabrication des cellules solaires est de créer un dispositif semi-conducteur multicouche parfaitement structuré à une échelle industrielle. Le CVD est important car il fournit la précision au niveau atomique nécessaire pour déposer ces films ultra-minces, déterminant directement la performance finale et la viabilité économique de la cellule solaire.

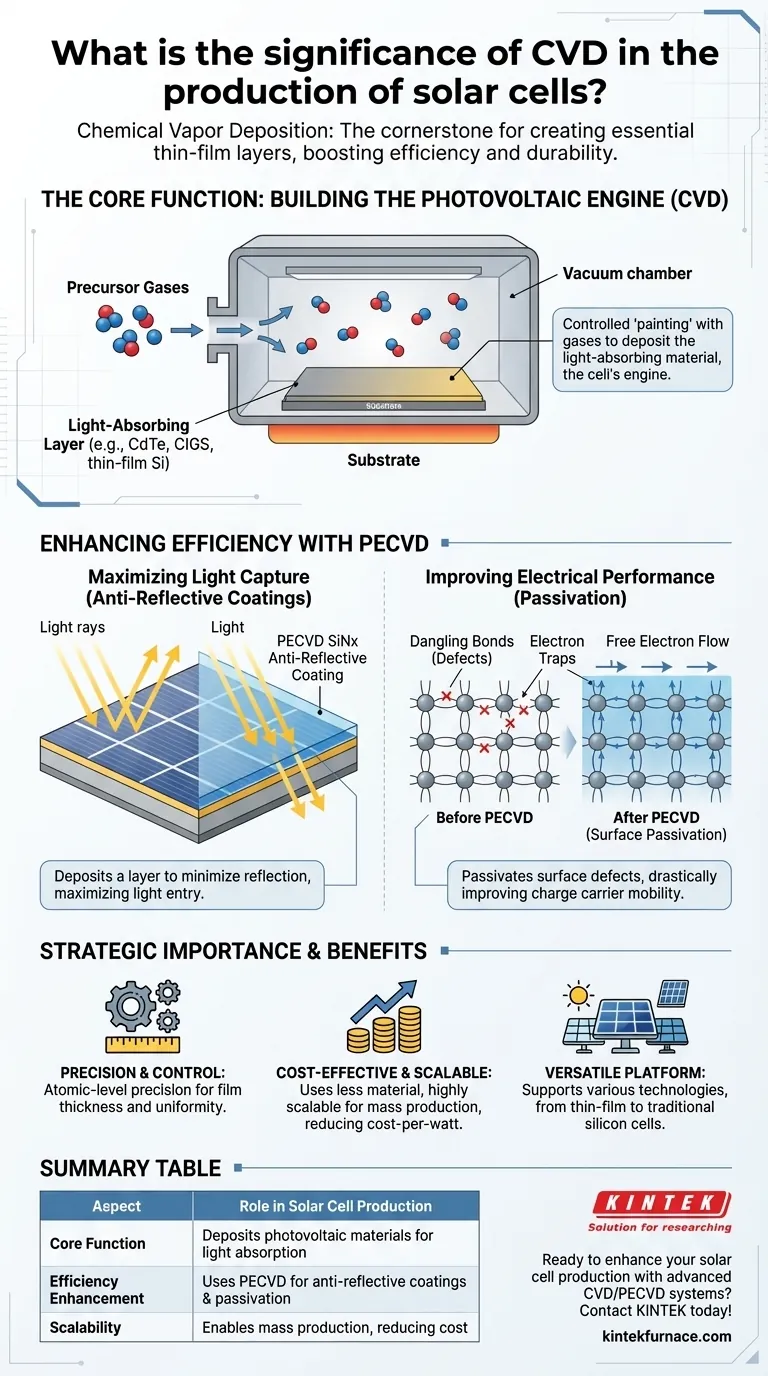

La fonction principale : construire le moteur photovoltaïque

À la base, une cellule solaire est un semi-conducteur spécialisé conçu pour capturer des photons et libérer des électrons. Le CVD est la technologie utilisée pour construire les parties les plus critiques de ce dispositif.

Qu'est-ce que le dépôt chimique en phase vapeur ?

Considérez le CVD comme un processus de « peinture » hautement contrôlé utilisant des gaz chimiques. Des gaz précurseurs sont introduits dans une chambre à vide contenant le matériau de base, ou substrat. Ces gaz réagissent et se décomposent sur la surface chaude du substrat, formant un film solide et ultra-mince avec une structure hautement ordonnée.

Dépôt de la couche d'absorption de la lumière

Le rôle principal du CVD est de déposer le matériau photovoltaïque — la couche même qui absorbe la lumière du soleil. C'est le moteur de la cellule solaire.

Pour les cellules solaires à couches minces, le CVD est utilisé pour créer des couches de matériaux tels que le télérure de cadmium (CdTe), le séléniure de cuivre, d'indium et de gallium (CIGS), ou diverses formes de silicium en couches minces. Le contrôle précis qu'offre le CVD sur l'épaisseur et la composition chimique du film est essentiel pour optimiser l'absorption lumineuse et les propriétés électriques de la cellule.

Au-delà du moteur : améliorer l'efficacité avec le PECVD

Alors que le CVD standard construit le cœur, une variante spécialisée à plus basse température appelée dépôt chimique en phase vapeur assisté par plasma (PECVD) est essentielle pour ajouter des couches qui améliorent les performances sans endommager la structure cellulaire sous-jacente.

Le rôle du dépôt chimique en phase vapeur assisté par plasma (PECVD)

Le PECVD utilise le plasma pour énergiser les gaz précurseurs, permettant au processus de dépôt de se produire à des températures beaucoup plus basses. Ceci est vital lors de l'ajout de couches sur des parties déjà fabriquées de la cellule solaire qui sont sensibles à la chaleur.

Maximiser la capture de lumière avec des revêtements antireflets

Une partie importante de la lumière solaire peut se réfléchir sur la surface brillante d'une cellule solaire, gaspillant de l'énergie potentielle. Le PECVD est utilisé pour déposer un film transparent de nitrure de silicium (SiNx) qui agit comme un revêtement antireflet.

Cette couche est conçue avec une épaisseur spécifique qui minimise la réflexion et maximise la quantité de lumière qui pénètre dans la cellule, augmentant directement sa production d'énergie.

Améliorer les performances électriques grâce à la passivation

C'est l'un des rôles les plus critiques et subtils du PECVD. Pendant la fabrication, des défauts microscopiques, ou « liaisons pendantes », peuvent se former à la surface du silicium. Ces défauts agissent comme des pièges pour les électrons libérés par la lumière du soleil, réduisant l'efficacité de la cellule.

Le film de nitrure de silicium riche en hydrogène déposé par PECVD « passe » ces défauts, guérissant efficacement la surface. Cette passivation de surface permet aux électrons de se déplacer plus librement, améliorant considérablement la mobilité des porteurs de charge et la performance globale de la cellule solaire.

Comprendre les compromis et l'importance stratégique

Comme tout processus de fabrication avancé, le CVD implique un équilibre entre les avantages et les défis qu'il est crucial de comprendre.

Précision par rapport à la complexité du processus

La plus grande force du CVD est sa capacité à contrôler l'épaisseur et l'uniformité du film avec une précision au niveau atomique. Cependant, cela nécessite des systèmes de fours sophistiqués et coûteux qui gèrent le vide poussé, les températures précises et le flux contrôlé de gaz réactifs.

Rentabilité et modularité

Les cellules solaires à couches minces, qui dépendent fortement du CVD, utilisent beaucoup moins de matières premières que les plaquettes de silicium épaisses traditionnelles. Ceci, combiné au fait que les processus CVD sont hautement évolutifs pour la production de masse, est un moteur clé pour réduire le coût global par watt de l'énergie solaire.

Un outil polyvalent et indispensable

L'importance du CVD réside dans sa polyvalence. Il ne se limite pas à un seul type de technologie solaire. Il est utilisé pour améliorer les cellules à base de plaquettes de silicium traditionnelles avec des couches de passivation et constitue le processus fondamental pour de multiples générations de technologies à couches minces, ce qui en fait une plateforme vitale pour la production actuelle et l'innovation future.

Comment appliquer cela à votre projet

Votre objectif déterminera quel aspect de la technologie CVD est le plus pertinent pour vos buts.

- Si votre objectif principal est de maximiser l'efficacité de la cellule : L'application du PECVD pour le dépôt de revêtements antireflets et de passivation de haute qualité est votre domaine d'intérêt le plus critique.

- Si votre objectif principal est de développer la prochaine génération d'énergie solaire à faible coût : Votre attention devrait se porter sur la manière dont le CVD permet le dépôt de nouveaux matériaux en couches minces tels que le CdTe, le CIGS ou les pérovskites.

- Si votre objectif principal est la fabrication à l'échelle industrielle : La modularité, le contrôle de l'uniformité et le débit des systèmes CVD pour grande surface sont les facteurs les plus importants pour atteindre la viabilité économique.

En fin de compte, le CVD est la technologie qui transforme les gaz chimiques bruts en le cœur haute performance d'une cellule solaire moderne, ce qui en fait un facilitateur indispensable de l'énergie propre.

Tableau récapitulatif :

| Aspect | Rôle dans la production de cellules solaires |

|---|---|

| Fonction principale | Dépôt des matériaux photovoltaïques (ex : CdTe, CIGS) pour l'absorption de la lumière |

| Amélioration de l'efficacité | Utilise le PECVD pour les revêtements antireflets et la passivation de surface |

| Modularité | Permet la production de masse, réduisant le coût par watt |

| Polyvalence | Soutient diverses technologies solaires, y compris les couches minces et les cellules au silicium |

Prêt à améliorer votre production de cellules solaires avec des solutions de fours haute température avancées ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir à divers laboratoires des systèmes CVD/PECVD de pointe, des fours à moufle, des fours tubulaires, des fours rotatifs et des fours à vide et sous atmosphère. Notre solide capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques pour un dépôt précis de films minces, augmentant l'efficacité et la modularité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent faire progresser vos innovations en matière d'énergie propre !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température