Essentiellement, un four de dépôt chimique en phase vapeur (CVD) est une pierre angulaire de la synthèse de matériaux avancés car il offre un niveau de contrôle inégalé pour la construction de films minces uniformes de haute qualité, atome par atome. En gérant précisément une réaction chimique dans un environnement ultra-propre, il permet la création de matériaux aux propriétés spécifiques et améliorées, indispensables pour des industries allant de la fabrication de semi-conducteurs à l'optique et à l'aérospatiale.

La véritable valeur d'un four CVD réside non seulement dans sa capacité à générer de la chaleur, mais aussi dans sa fonction de chambre de microfabrication. Il offre le contrôle précis de la température, de la pression et de la chimie des gaz, nécessaire pour transformer des précurseurs gazeux en matériaux solides de haute pureté avec des structures atomiques sur mesure.

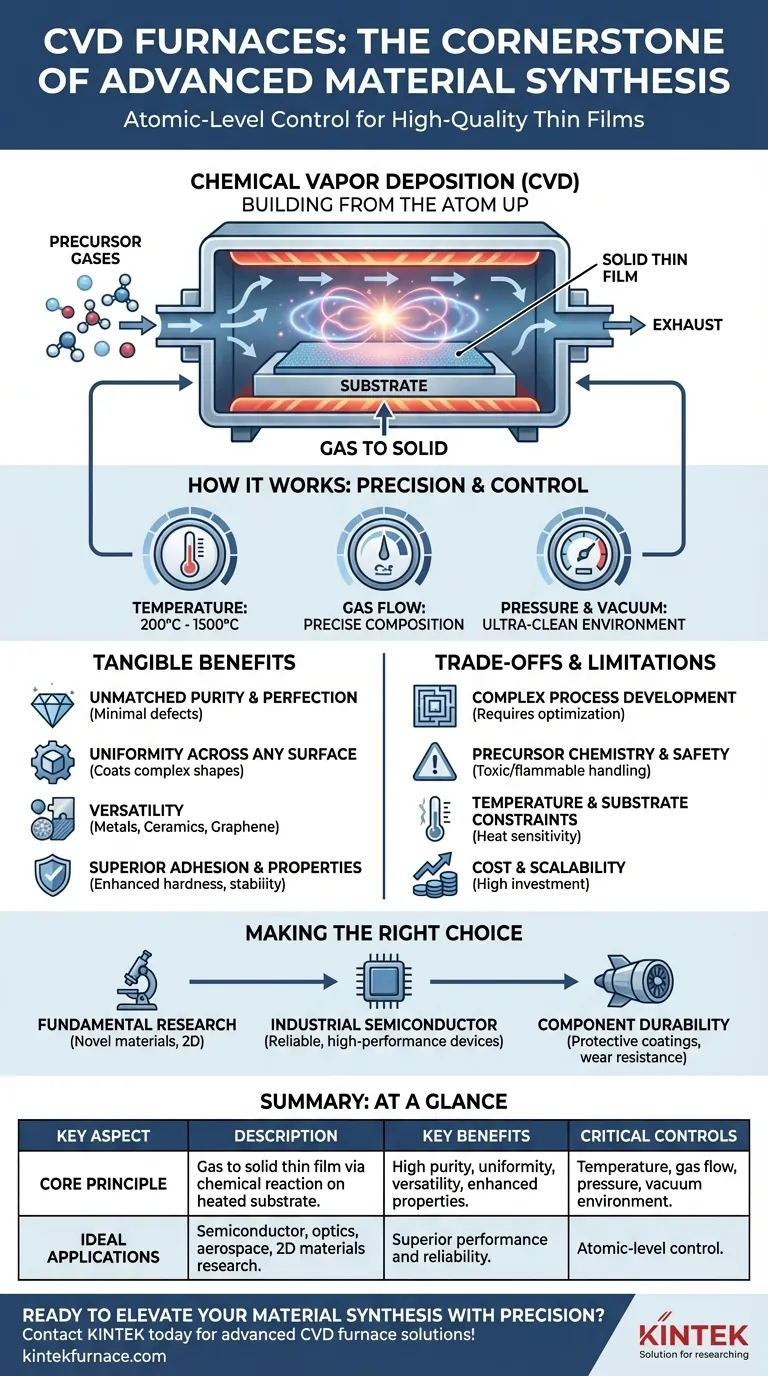

Comment fonctionne fondamentalement un four CVD

Pour comprendre son importance, vous devez d'abord comprendre son processus. Un four CVD n'est pas seulement un four ; c'est un réacteur chimique sophistiqué.

Du gaz au solide : le principe fondamental

Le processus commence par l'introduction de gaz précurseurs spécifiques dans la chambre du four. Ces gaz s'écoulent sur un objet chauffé, appelé substrat. La haute température déclenche une réaction chimique, provoquant la décomposition des gaz et le dépôt d'un film mince solide sur la surface du substrat.

Le rôle critique de l'environnement contrôlé

Les fours CVD fonctionnent sous vide ou dans une atmosphère étroitement contrôlée. Cet environnement vierge et exempt de contamination est essentiel pour éliminer les impuretés et prévenir les réactions secondaires indésirables. Ce contrôle est ce qui garantit la haute pureté du matériau final.

Précision grâce aux systèmes de contrôle

Le four permet une gestion méticuleuse de plusieurs paramètres clés :

- Température : Souvent comprise entre 200°C et plus de 1500°C, la température dicte le taux et la nature de la réaction chimique.

- Débit de gaz : Un contrôle précis du débit de chaque gaz précurseur détermine la composition du film final.

- Pression : La pression de la chambre (du vide à la pression atmosphérique) influence le comportement des gaz et l'uniformité du dépôt.

En ajustant ces leviers, un opérateur peut affiner l'épaisseur, la composition et la structure cristalline du film résultant avec une précision remarquable.

Les avantages tangibles de la synthèse CVD

Ce contrôle précis se traduit directement par des résultats matériels supérieurs, difficiles voire impossibles à obtenir par d'autres méthodes.

Pureté et perfection inégalées

Étant donné que le dépôt a lieu dans un environnement sous vide contrôlé, les films résultants présentent un minimum de défauts et une composition hautement contrôlée. Il s'agit d'une exigence non négociable pour des applications comme les semi-conducteurs, où une seule impureté atomique peut ruiner un dispositif.

Uniformité sur toute surface

Contrairement aux méthodes de dépôt en ligne de mire, la nature gazeuse du processus CVD lui permet de recouvrir des formes complexes et tridimensionnelles d'une couche parfaitement uniforme. Cela garantit une performance constante sur toute la surface d'un composant.

Polyvalence dans la création de matériaux

Le CVD est une plateforme incroyablement flexible. Il ne se limite pas à un seul type de matériau et est couramment utilisé pour déposer un large éventail de substances, y compris des métaux, des céramiques avancées, des polymères et même des matériaux 2D révolutionnaires comme le graphène.

Adhésion supérieure et propriétés améliorées

Le processus de dépôt forme de fortes liaisons chimiques entre le film et le substrat, ce qui se traduit par une excellente adhésion. Les films eux-mêmes peuvent être conçus pour améliorer considérablement la dureté, la stabilité thermique, la résistance à la corrosion ou les caractéristiques optiques d'un matériau.

Comprendre les compromis et les limites

Bien que puissant, le processus CVD n'est pas sans défis. L'objectivité exige de reconnaître ses complexités.

La complexité du développement de processus

Le développement d'un nouveau processus CVD est une entreprise importante. L'obtention des propriétés de film souhaitées nécessite des expérimentations approfondies pour optimiser l'équilibre complexe entre la température, la pression et la chimie des gaz pour un matériau et un substrat spécifiques.

Chimie des précurseurs et sécurité

Les gaz précurseurs utilisés en CVD peuvent être hautement toxiques, inflammables ou corrosifs. Cela nécessite des protocoles de sécurité robustes, des équipements de manipulation spécialisés et des systèmes de gestion des gaz d'échappement efficaces, ce qui ajoute à la complexité opérationnelle et aux coûts.

Contraintes de température et de substrat

Les hautes températures requises pour de nombreux processus CVD limitent les types de substrats pouvant être utilisés. Les matériaux à faible point de fusion ou ceux qui sont sensibles aux contraintes thermiques peuvent ne pas être compatibles.

Coût et évolutivité

Bien que modulable de la recherche en laboratoire à la production industrielle, l'investissement initial en capital pour un système CVD peut être substantiel. Les coûts permanents des gaz précurseurs, des pompes à vide et de la consommation d'énergie sont également des considérations clés.

Faire le bon choix pour votre objectif

La décision d'utiliser un four CVD doit être dictée par les exigences spécifiques de votre application.

- Si votre objectif principal est la recherche fondamentale (par exemple, les matériaux 2D) : Le contrôle au niveau atomique de l'épaisseur et de la pureté par le four est essentiel pour synthétiser de nouveaux matériaux.

- Si votre objectif principal est la fabrication industrielle de semi-conducteurs : L'uniformité et la pureté inégalées des films CVD à grande échelle sont essentielles pour produire des dispositifs électroniques fiables et performants.

- Si votre objectif principal est d'améliorer la durabilité des composants (par exemple, les revêtements protecteurs) : L'adhésion supérieure et les propriétés sur mesure comme la dureté et la résistance à la corrosion justifient l'investissement dans la technologie CVD.

En fin de compte, l'utilisation d'un four CVD consiste à concevoir et à construire des matériaux avec un niveau de précision qui commence à l'échelle atomique.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Principe fondamental | Transforme des précurseurs gazeux en films minces solides via des réactions chimiques contrôlées sur un substrat chauffé. |

| Avantages clés | Haute pureté, revêtement uniforme sur des formes complexes, polyvalence des matériaux (par exemple, graphène, céramiques) et propriétés améliorées comme l'adhésion et la durabilité. |

| Contrôles critiques | Température (200°C à 1500°C), débit de gaz, pression et environnement sous vide pour une synthèse sans contamination. |

| Applications idéales | Fabrication de semi-conducteurs, optique, aérospatiale et recherche sur les matériaux 2D pour des performances et une fiabilité supérieures. |

| Limitations | Haute complexité dans le développement des processus, problèmes de sécurité avec les précurseurs toxiques, contraintes de température du substrat, et considérations significatives de coût et d'évolutivité. |

Prêt à améliorer votre synthèse de matériaux avec précision et fiabilité ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d d'une fabrication interne pour fournir des solutions de fours haute température avancées, adaptées à vos besoins. Notre gamme de produits comprend des systèmes CVD/PECVD, des fours à moufle, tubulaires, rotatifs, ainsi que des fours sous vide et à atmosphère contrôlée, tous soutenus par de fortes capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Que vous soyez dans la fabrication de semi-conducteurs, l'aérospatiale ou la recherche sur les matériaux, nous vous aidons à atteindre un contrôle au niveau atomique et des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours CVD peuvent faire progresser vos innovations !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz