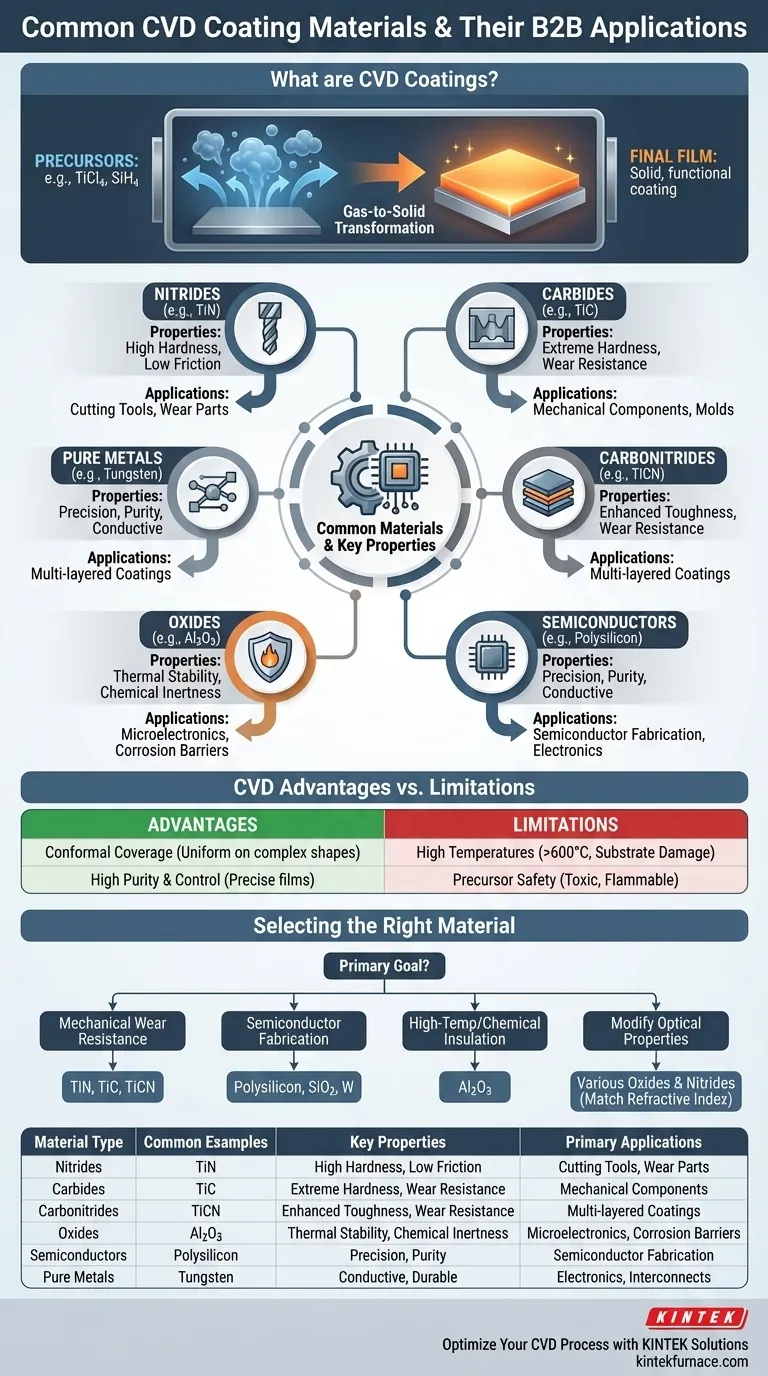

En pratique, les revêtements CVD les plus courants sont des matériaux céramiques durs comme le nitrure de titane (TiN), le carbure de titane (TiC), le carbonitrure de titane (TiCN) et l'oxyde d'aluminium (Al2O3). Ces matériaux sont choisis pour leur capacité exceptionnelle à protéger les surfaces contre l'usure, la corrosion et les températures élevées.

La clé pour comprendre les matériaux CVD est de distinguer le matériau de revêtement solide final déposé sur une surface des précurseurs chimiques gazeux volatils utilisés pour le créer. Maîtriser votre processus signifie maîtriser la relation entre ces deux composants.

L'anatomie d'un revêtement CVD : Précurseurs contre Matériau final

Le terme « matériaux CVD » peut être trompeur. Il est essentiel de séparer les ingrédients (précurseurs) du produit final (le film).

Comprendre les gaz précurseurs

Les précurseurs sont les « ingrédients » chimiques volatils transportés en phase gazeuse jusqu'à la surface du substrat. Ils sont conçus pour réagir et se décomposer de manière contrôlée.

Les classes courantes de précurseurs comprennent les halogénures (comme le tétrachlorure de titane, TiCl4), les hydrures (comme le silane, SiH4), les métallocarbonyle et divers organométalliques.

Le choix du précurseur est essentiel, car il dicte la température de réaction, le taux de dépôt et les impuretés potentielles dans le film final.

Le film solide final

Lorsque les gaz précurseurs réagissent sur le substrat chaud, ils forment un nouveau film mince, stable et solide. C'est le revêtement fonctionnel.

Ces films se répartissent généralement en quelques catégories clés :

- Nitrure (ex. : TiN)

- Carbure (ex. : TiC)

- Oxyde (ex. : Al2O3, Dioxyde de silicium)

- Semi-conducteurs (ex. : Silicium polycristallin)

- Métaux purs (ex. : Tungstène)

Les propriétés du film final — et non celles du précurseur — déterminent la performance de la pièce revêtue.

Matériaux de revêtement CVD courants et leur objectif

Différents matériaux sont choisis pour résoudre des problèmes d'ingénierie spécifiques dans diverses industries, de l'aérospatiale à la microélectronique.

Revêtements durs pour la résistance à l'usure

Les matériaux tels que le nitrure de titane (TiN), le carbure de titane (TiC) et le carbonitrure de titane (TiCN) sont les piliers de la protection des outils de coupe, des moules et des composants mécaniques.

Leur dureté extrême et leur faible coefficient de friction prolongent considérablement la durée de vie de la pièce sous-jacente.

Barrières thermiques et chimiques

L'oxyde d'aluminium (Al2O3) est apprécié pour son excellente stabilité thermique et son inertie chimique. Il est souvent utilisé comme couche isolante en microélectronique ou comme barrière protectrice contre la corrosion à haute température.

Il existe différentes formes cristallines, comme l'alumine alpha et kappa, qui offrent des propriétés légèrement différentes.

Films pour semi-conducteurs et électronique

L'industrie des semi-conducteurs est l'un des plus grands utilisateurs du CVD. Le processus est utilisé pour déposer un large éventail de matériaux avec une extrême précision et pureté.

Cela comprend le silicium polycristallin, le dioxyde de silicium (un isolant) et le nitrure de silicium (une couche de passivation), qui sont les blocs de construction fondamentaux des puces modernes.

Revêtements optiques et décoratifs

Le CVD peut être utilisé pour appliquer des films minces sur le verre et d'autres optiques afin de modifier leurs propriétés réfléchissantes ou transmissives. Le choix du matériau dépend entièrement de l'indice de réfraction souhaité et des performances en fonction de la longueur d'onde.

Des matériaux comme le TiN sont également utilisés pour un fini décoratif et durable de couleur or sur des articles tels que des montres et de la quincaillerie.

Comprendre les compromis

Choisir le CVD est une décision stratégique présentant des avantages et des contraintes distincts. Ce n'est pas toujours la bonne solution pour chaque problème.

Avantage clé : Couverture conforme

Étant donné que le revêtement est formé à partir d'un gaz, il peut revêtir uniformément des formes tridimensionnelles très complexes. C'est un avantage significatif par rapport aux procédés à ligne de visée comme le PVD (dépôt physique en phase vapeur).

Avantage clé : Haute pureté et contrôle

La nature chimique du processus CVD permet la création de films exceptionnellement purs et denses avec un contrôle précis de leur épaisseur et de leur structure. C'est pourquoi il est essentiel pour la fabrication de semi-conducteurs.

Limite : Températures élevées

Les procédés CVD traditionnels nécessitent souvent des températures de substrat très élevées (souvent >600°C) pour entraîner les réactions chimiques. Cela peut endommager ou déformer les matériaux de substrat sensibles à la température comme les plastiques ou certains alliages d'aluminium.

Limite : Sécurité et manipulation des précurseurs

De nombreux gaz précurseurs sont hautement toxiques, inflammables ou corrosifs. Cela nécessite un investissement important dans les protocoles de sécurité, les équipements de manipulation des gaz et les systèmes de traitement des gaz d'échappement.

Choisir le bon matériau pour votre application

Votre choix doit être guidé par l'objectif de performance principal que vous souhaitez atteindre pour votre composant.

- Si votre objectif principal est la résistance à l'usure mécanique : Vos choix par défaut sont TiN, TiC ou des revêtements multicouches impliquant TiCN pour les outils de coupe et les pièces d'usure.

- Si votre objectif principal est la fabrication de semi-conducteurs : Vous travaillerez avec un ensemble bien défini de précurseurs pour le silicium, le dioxyde de silicium, le nitrure de silicium et divers métaux comme le tungstène.

- Si votre objectif principal est l'isolation à haute température ou chimique : L'oxyde d'aluminium (Al2O3) est un revêtement barrière standard et très efficace.

- Si votre objectif principal est la modification des propriétés optiques : Le choix du matériau est vaste et doit correspondre précisément à la longueur d'onde cible et à l'indice de réfraction souhaité, utilisant souvent divers oxydes et nitrures.

En fin de compte, la sélection efficace des matériaux en CVD est un exercice visant à faire correspondre les propriétés connues d'un film solide aux exigences spécifiques de votre application.

Tableau récapitulatif :

| Type de matériau | Exemples courants | Propriétés clés | Applications principales |

|---|---|---|---|

| Nitrure | TiN | Dureté élevée, faible friction | Outils de coupe, pièces d'usure |

| Carbure | TiC | Dureté extrême, résistance à l'usure | Composants mécaniques |

| Carbonitrure | TiCN | Toughness améliorée, résistance à l'usure | Revêtements multicouches |

| Oxyde | Al2O3 | Stabilité thermique, inertie chimique | Microélectronique, barrières contre la corrosion |

| Semi-conducteurs | Silicium polycristallin | Précision, pureté | Fabrication de semi-conducteurs |

| Métaux purs | Tungstène | Conducteur, durable | Électronique, interconnexions |

Optimisez votre processus de revêtement CVD avec les solutions KINTEK

En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous développiez des revêtements résistants à l'usure, des films semi-conducteurs ou des barrières thermiques, notre expertise garantit des performances et une efficacité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter nos solutions à vos défis spécifiques de revêtement CVD !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température