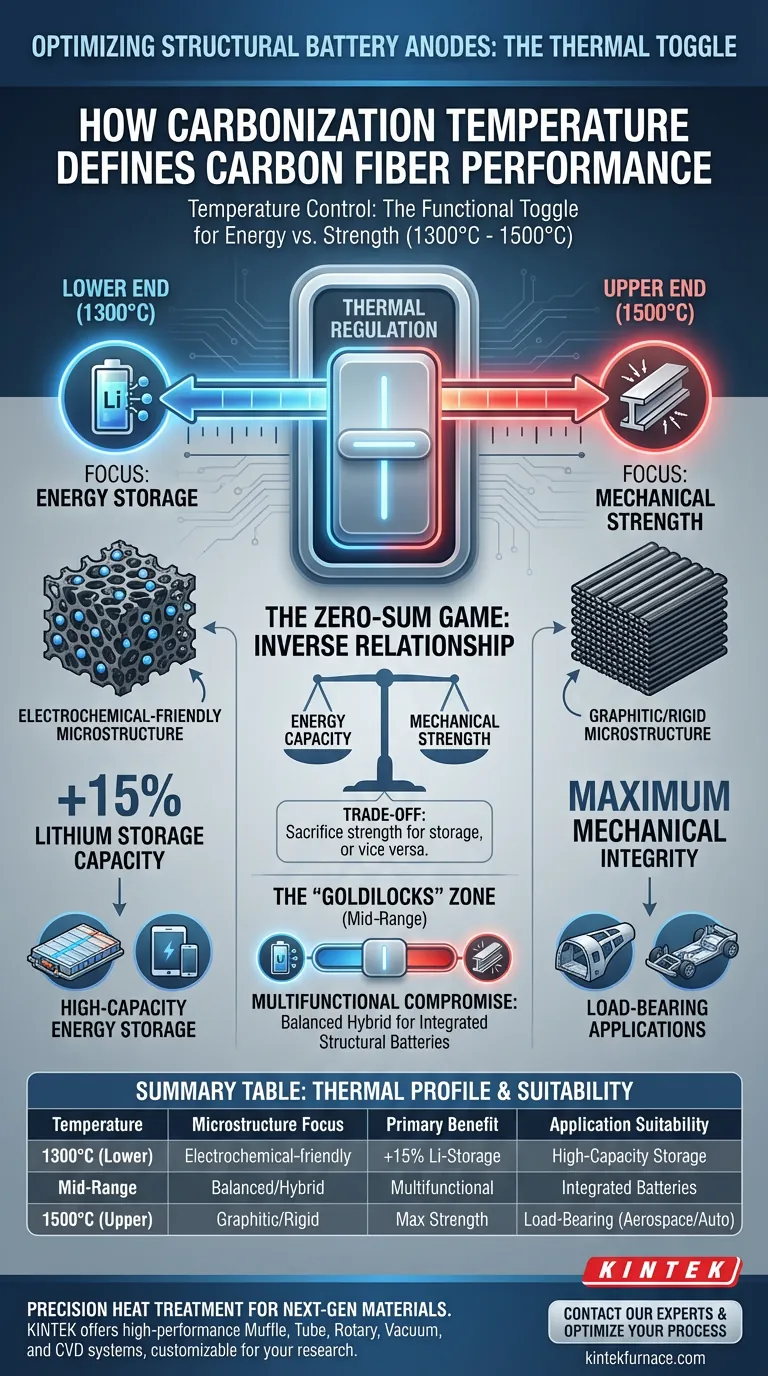

Le contrôle de la température agit comme le levier fonctionnel qui détermine si une fibre de carbone agit principalement comme une poutre porteuse ou comme un dispositif de stockage d'énergie. Dans un four de carbonisation à haute température, spécifiquement entre 1300°C et 1500°C, le profil thermique choisi régule directement la microstructure de la fibre. Fonctionner à l'extrémité inférieure de cette plage de haute température peut augmenter la capacité de stockage électrochimique du lithium d'environ 15 %, tandis que l'augmentation de la température privilégie la rigidité mécanique par rapport à la capacité de stockage.

Dans la conception de batteries structurelles, le traitement thermique est un jeu à somme nulle : vous devez sacrifier une partie de la résistance mécanique pour gagner en capacité énergétique, ou vice versa, en manipulant la température du four dans la fenêtre critique de 1300°C à 1500°C.

L'impact de la régulation thermique sur la microstructure

Pour créer des fibres de carbone multifonctionnelles — des matériaux qui servent à la fois de châssis et d'anode de batterie — vous devez contrôler l'environnement du four avec une extrême précision. Le profil thermique dicte la façon dont la structure interne du carbone se forme.

La plage de température critique

Le principal levier de ce contrôle est le réglage de la température entre 1300°C et 1500°C.

Cette fenêtre spécifique est l'endroit où la fibre de carbone passe d'un état précurseur à une structure graphitique adaptée aux applications de haute performance.

Définir le rôle de la fibre

Le four ne fait pas que "cuire" la fibre ; il définit son identité.

En ajustant le profil de température, vous programmez efficacement la microstructure de la fibre pour qu'elle excelle dans un domaine spécifique de la physique : la mécanique ou l'électrochimie.

Comprendre les compromis

L'aperçu le plus critique pour un ingénieur est de comprendre la relation inverse entre la rigidité et le stockage. Vous ne pouvez pas maximiser les deux simultanément en utilisant uniquement le contrôle de la température.

Optimisation pour la densité d'énergie

Lorsque le four fonctionne à l'extrémité inférieure du spectre des hautes températures, la microstructure conserve des caractéristiques bénéfiques pour l'interaction avec les ions lithium.

Ce profil thermique spécifique offre un avantage significatif : une augmentation d'environ 15 % de la capacité de stockage électrochimique du lithium.

Optimisation pour l'intégrité structurelle

Inversement, pousser la température du four vers la limite supérieure de 1300°C–1500°C force la microstructure à s'aligner de manière plus rigide.

Cela se traduit par une résistance mécanique accrue, rendant la fibre capable de supporter des charges structurelles importantes, ce qui est essentiel pour les carrosseries de véhicules ou les cadres aérospatiaux.

L'acte d'équilibrage

Le défi dans la production d'anodes de batteries structurelles est de trouver la "zone idéale".

Vous devez accepter que des performances mécaniques élevées limiteront l'autonomie de la batterie, tandis qu'une capacité énergétique élevée réduira la charge structurelle que le matériau peut supporter en toute sécurité.

Faire le bon choix pour votre objectif

La sélection du profil de température correct dépend entièrement des exigences de performance de votre application spécifique.

- Si votre objectif principal est le stockage d'énergie : Privilégiez les profils de haute température de la plage inférieure pour capitaliser sur le gain de 15 % de capacité de lithium.

- Si votre objectif principal est la portance : Visez l'extrémité supérieure de la plage de 1300°C–1500°C pour maximiser la résistance à la traction et la fiabilité structurelle.

- Si votre objectif principal est la multifonctionnalité : Visez une température moyenne qui offre un compromis calculé, offrant une résistance suffisante pour la structure tout en maintenant une capacité de batterie viable.

Maîtriser cette variable thermique vous permet de concevoir un matériau qui remplit véritablement un double objectif.

Tableau récapitulatif :

| Plage de température | Focus sur la microstructure | Bénéfice principal | Pertinence de l'application |

|---|---|---|---|

| 1300°C (Extrémité inférieure) | Compatible électrochimiquement | +15 % de capacité de stockage de lithium | Stockage d'énergie à haute capacité |

| Plage moyenne | Équilibré/Hybride | Compromis multifonctionnel | Batteries structurelles intégrées |

| 1500°C (Extrémité supérieure) | Graphitique/Rigide | Résistance mécanique maximale | Aérospatiale et automobile porteuses |

| Compromis | Relation inverse | Force vs. Stockage | Ingénierie d'objectifs spécifiques |

Traitement thermique de précision pour les matériaux de nouvelle génération

Atteindre l'équilibre parfait entre rigidité mécanique et densité d'énergie nécessite un contrôle thermique absolu. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous personnalisables pour répondre aux exigences rigoureuses de la carbonisation des fibres de carbone et de la recherche sur les batteries structurelles.

Prêt à optimiser votre processus de carbonisation ? Contactez nos experts en ingénierie dès aujourd'hui pour trouver le four haute température de laboratoire idéal pour vos besoins matériels uniques.

Guide Visuel

Références

- Ruben Tavano, E. Leif. Influence of Carbonisation Temperatures on Multifunctional Properties of Carbon Fibres for Structural Battery Applications. DOI: 10.1002/batt.202400110

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quel rôle joue un système de four de diffusion POCl3 de qualité industrielle dans le DOSS ? Maîtriser le contrôle quantitatif du phosphore

- Quel rôle la zéolithe naturelle joue-t-elle en tant que catalyseur dans la pyrolyse du PEBD ? Augmenter le rendement et l'efficacité du recyclage des plastiques

- Pourquoi un bain-marie à température constante ou une plaque chauffante est-il requis pour le post-traitement des MXènes ? Maîtrisez le décollement précis

- Pourquoi le contrôle programmable de la température dans les fours est-il essentiel lors de l'aluminisation des superalliages ? Assurer un rendement élevé de HTLA

- Quel est l'objectif principal du séchage et de la calcination dans le prétraitement du minerai de latérite de nickel ? Optimisez l'efficacité de votre fusion

- Quels sont les avantages des fours à cyclage thermique ? Augmentez la vitesse, l'efficacité et la durabilité

- Quelle est la différence entre un évaporateur rotatif et une étuve de séchage à température constante ? Optimisation de la préparation des échantillons d'humus

- Comment un système de contrôle de température en boucle fermée contribue-t-il à la préparation du carbure de hafnium par pyrolyse laser ?