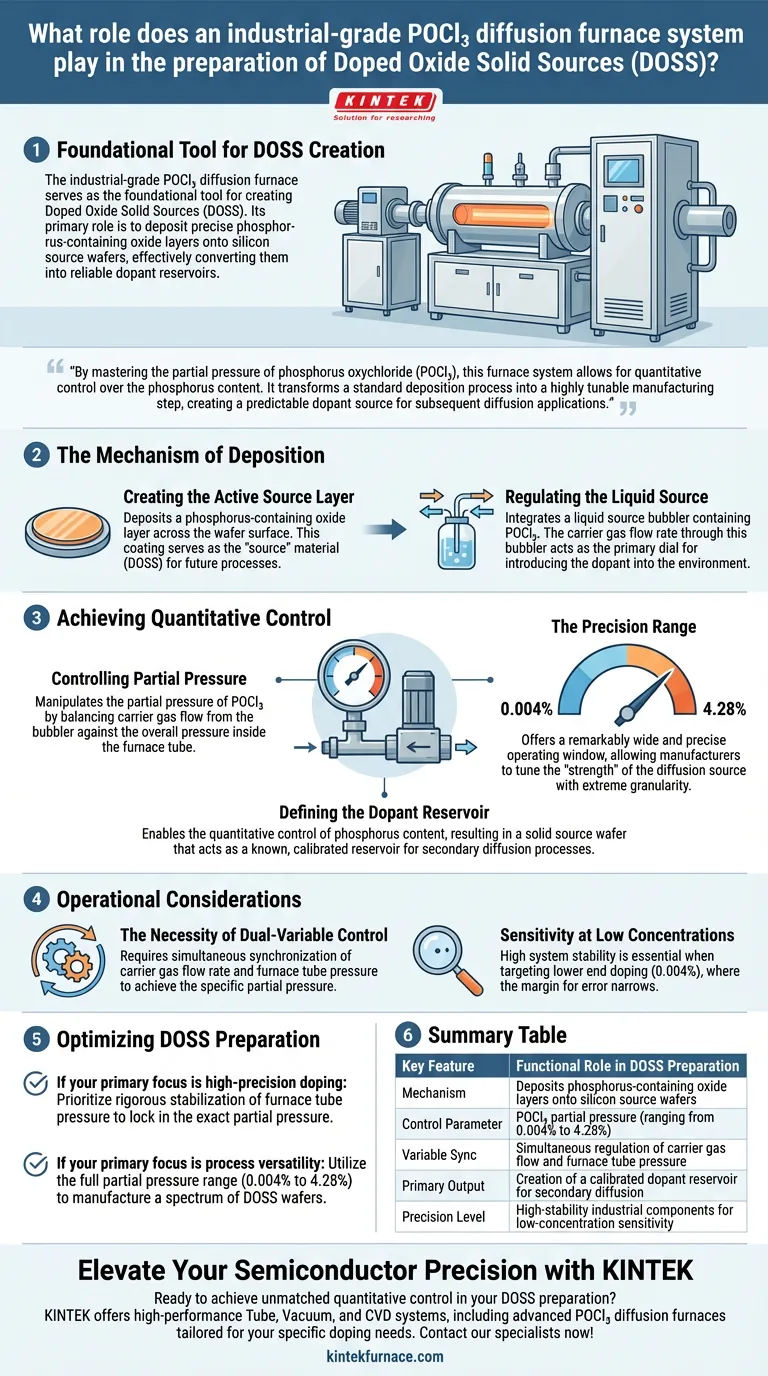

Le four de diffusion POCl3 de qualité industrielle sert d'outil fondamental pour la création de sources solides d'oxyde dopé (DOSS). Son rôle principal est de déposer des couches d'oxyde contenant du phosphore avec précision sur des plaquettes sources de silicium, les transformant ainsi en réservoirs de dopant fiables. Grâce à une régulation stricte des pressions internes et des flux de gaz, le système détermine la composition chimique exacte de la source solide.

En maîtrisant la pression partielle de l'oxychlorure de phosphore (POCl3), ce système de four permet un contrôle quantitatif de la teneur en phosphore. Il transforme un processus de dépôt standard en une étape de fabrication hautement ajustable, créant une source de dopant prévisible pour les applications de diffusion ultérieures.

Le Mécanisme de Dépôt

Création de la Couche Source Active

Le but fondamental du four dans ce contexte est de revêtir les plaquettes sources de silicium d'un matériau spécifique.

Le système dépose une couche d'oxyde contenant du phosphore sur toute la surface de la plaquette. Ce revêtement n'est pas le circuit actif du produit final, mais sert plutôt de matériau "source" (DOSS) pour les processus futurs.

Régulation de la Source Liquide

Le système de four intègre un barboteur de source liquide contenant du POCl3.

Pour contrôler la quantité de phosphore entrant dans la chambre, le système gère précisément le débit du gaz porteur à travers ce barboteur. Ce débit agit comme le principal réglage pour introduire le dopant dans l'environnement.

Obtention d'un Contrôle Quantitatif

Contrôle de la Pression Partielle

L'efficacité d'un DOSS dépend entièrement de la concentration de phosphore qu'il contient.

Le four y parvient en manipulant la pression partielle du POCl3. Ceci est réalisé en équilibrant le débit du gaz porteur provenant du barboteur par rapport à la pression globale maintenue à l'intérieur du tube du four.

La Plage de Précision

Le système de qualité industrielle offre une fenêtre d'exploitation remarquablement large et précise.

Les opérateurs peuvent ajuster la pression partielle de POCl3 de 0,004 % à 4,28 %. Cette plage spécifique permet aux fabricants d'ajuster la "force" de la source de diffusion avec une granularité extrême.

Définition du Réservoir de Dopant

Cette capacité de contrôle précis permet au processus d'aller au-delà d'un simple revêtement.

Elle permet le contrôle quantitatif de la teneur en phosphore dans la source de diffusion. Le résultat est une plaquette source solide qui agit comme un réservoir connu et calibré pour les processus de diffusion secondaires.

Considérations Opérationnelles

La Nécessité d'un Contrôle à Double Variable

Obtenir la pression partielle spécifique requise pour un DOSS de haute qualité n'est pas un réglage en une seule étape.

Cela nécessite la synchronisation simultanée du débit du gaz porteur et de la pression du tube du four. Une déviation dans l'une ou l'autre variable modifiera la pression partielle, altérant la teneur en phosphore de la source finale.

Sensibilité aux Faibles Concentrations

La capacité de fonctionner à une pression partielle de 0,004 % implique un besoin de stabilité élevée du système.

Lorsqu'on cible l'extrémité inférieure du spectre de dopage, la marge d'erreur se réduit considérablement. Les composants de qualité industrielle du système sont essentiels ici pour maintenir des états stables sans fluctuation.

Optimisation de la Préparation du DOSS

Pour exploiter pleinement la capacité d'un four de diffusion POCl3 pour la préparation de sources solides, considérez vos objectifs spécifiques :

- Si votre objectif principal est le dopage de haute précision : Privilégiez la stabilisation rigoureuse de la pression du tube du four pour verrouiller la pression partielle exacte requise pour votre résistivité cible.

- Si votre objectif principal est la polyvalence du processus : Utilisez la plage de pression partielle complète (0,004 % à 4,28 %) pour fabriquer un spectre de plaquettes DOSS avec des concentrations de phosphore variables pour différentes lignes de produits.

En modulant précisément l'environnement chimique, le four garantit que vos sources solides fournissent une base cohérente et quantifiable pour toutes les étapes de diffusion ultérieures.

Tableau Récapitulatif :

| Caractéristique Clé | Rôle Fonctionnel dans la Préparation du DOSS |

|---|---|

| Mécanisme | Dépôt de couches d'oxyde contenant du phosphore sur des plaquettes sources de silicium |

| Paramètre de Contrôle | Pression partielle de POCl3 (variant de 0,004 % à 4,28 %) |

| Synchronisation des Variables | Régulation simultanée du débit du gaz porteur et de la pression du tube du four |

| Sortie Principale | Création d'un réservoir de dopant calibré pour la diffusion secondaire |

| Niveau de Précision | Composants industriels à haute stabilité pour la sensibilité aux faibles concentrations |

Élevez la Précision de Vos Semi-conducteurs avec KINTEK

Prêt à obtenir un contrôle quantitatif inégalé dans votre préparation de DOSS ? Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de tubes, de vide et de CVD haute performance, y compris des fours de diffusion POCl3 avancés adaptés à vos besoins de dopage spécifiques. Que vous ayez besoin d'une stabilisation précise de la pression partielle ou de solutions de laboratoire personnalisées à haute température, nos experts sont là pour vous aider à optimiser votre efficacité de fabrication.

Transformez votre production dès aujourd'hui — Contactez nos spécialistes dès maintenant !

Guide Visuel

Références

- Rachid Chaoui, Brahim Mahmoudi. Phosphorus emitter profile control for silicon solar cell using the doss diffusion technique. DOI: 10.54966/jreen.v19i2.569

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Pourquoi un gaz d'argon de haute pureté est-il requis lors de la calcination des matériaux TiO2/MoSe2 ? Protégez l'intégrité de votre capteur

- Comment la longueur du champ thermique affecte-t-elle les revêtements par trempage de fibres YAG ? Obtenez des films uniformes et sans perles

- Quelle est l'importance de l'utilisation de différentes tailles d'ampoules de travail en acier ? Précision vs. Efficacité dans la recherche en laboratoire

- Quelles sont les exigences pour les fours dans la synthèse des MOF ? Obtenir une stabilité thermique de précision pour une haute cristallinité

- Pourquoi la température d'extrusion des biocomposites de PVC est-elle généralement fixée à 130°C ? Atteindre un équilibre thermique parfait

- Quelle est la fonction d'un four dans le traitement de l'alliage CuAlMn ? Atteindre une homogénéisation microstructurale parfaite

- Pourquoi la diffraction des rayons X (DRX) est-elle nécessaire pour la synthèse du phosphate de fer et de lithium ? Assurer la pureté de phase et la structure

- Quel matériau est utilisé dans un four à haute température ? Choisir les bons matériaux pour la chaleur extrême