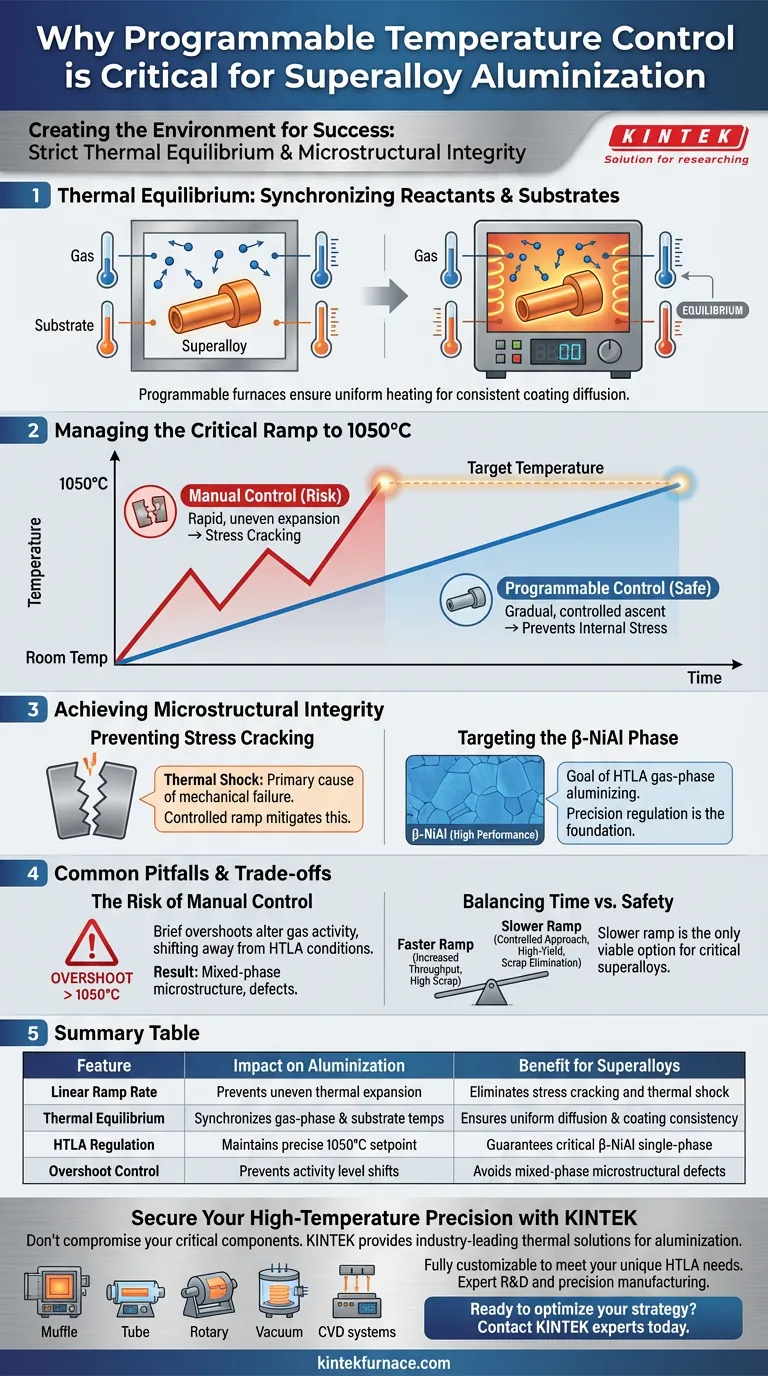

Le contrôle programmable de la température crée l'environnement nécessaire à une aluminisation réussie en assurant un équilibre thermique strict entre le substrat superalliage et les réactifs en phase gazeuse. Sans cette gestion précise, en particulier lors de la montée en température de la température ambiante à 1050°C, le matériau devient vulnérable à de graves fissures de contrainte et à des incohérences microstructurales.

Le chauffage de précision ne consiste pas seulement à atteindre un point de consigne ; c'est le mécanisme déterminant qui permet l'aluminisation à haute température et faible activité (HTLA). En synchronisant la température du gaz et du substrat, vous assurez la formation de la microstructure critique à phase unique $\beta$-NiAl tout en éliminant les risques de choc thermique.

Le rôle de l'équilibre thermique

Synchronisation des réactifs et des substrats

Le processus d'aluminisation repose sur une interaction chimique délicate entre les réactifs en phase gazeuse et le substrat superalliage solide.

Pour que le revêtement se forme correctement, ces deux états de matière distincts doivent être en équilibre thermique. Les fours programmables garantissent que le gaz et le métal chauffent à un rythme synchronisé, permettant une diffusion uniforme.

Gestion de la montée critique

La transition de la température ambiante à la température de traitement cible de 1050°C est la phase la plus volatile du processus.

Un contrôleur programmable régule cette montée avec exactitude. En contrôlant la vitesse de montée, le four évite l'expansion rapide et inégale qui crée des contraintes internes dans le composant.

Atteindre l'intégrité microstructurale

Prévention de la fissuration sous contrainte

Le choc thermique est la principale cause de défaillance mécanique lors des traitements à haute température.

Si la température augmente trop rapidement, le gradient thermique à travers la pièce provoque des fissures de contrainte. Le contrôle programmable atténue cela en imposant une augmentation progressive et constante de la température.

Ciblage de la phase $\beta$-NiAl

L'objectif ultime de ce processus est d'obtenir une microstructure spécifique connue sous le nom de phase unique $\beta$-NiAl.

Cette structure ne peut être obtenue que par aluminisation en phase gazeuse à haute température et faible activité (HTLA). La régulation précise de la température est la « fondation » de la HTLA, garantissant que le revêtement développe la bonne composition de phase sans sous-produits indésirables.

Pièges courants et compromis

Le risque du contrôle manuel

Tenter de gérer ce processus sans étapes programmables conduit souvent à un « dépassement », où la température dépasse brièvement 1050°C.

Même de brefs dépassements peuvent modifier le niveau d'activité du gaz, éloignant le processus des conditions HTLA. Il en résulte une microstructure à phases mixtes qui manque des caractéristiques de performance du $\beta$-NiAl pur.

Équilibrer temps et sécurité

Une montée programmée est souvent plus lente qu'une méthode de chauffage direct, ce qui ajoute du temps au cycle de production.

Cependant, le compromis est non négociable. Bien qu'une montée plus rapide puisse augmenter le débit, elle augmente considérablement le taux de rebut en raison des fractures de contrainte, faisant de l'approche plus lente et contrôlée la seule option viable pour les superalliages critiques.

Optimisation de votre stratégie d'aluminisation

Pour garantir des résultats à haut rendement lors de l'aluminisation des superalliages, alignez votre profil thermique sur vos objectifs matériels spécifiques :

- Si votre objectif principal est de prévenir les défaillances mécaniques : Privilégiez une vitesse de montée lente et linéaire à 1050°C pour minimiser le choc thermique et éliminer les fissures de contrainte.

- Si votre objectif principal est la performance du revêtement : Assurez un respect strict des paramètres de température HTLA pour garantir la formation de la microstructure à phase unique $\beta$-NiAl.

La précision du contrôle de la température n'est pas seulement une caractéristique du four ; c'est la contrainte d'ingénierie qui définit la qualité du composant superalliage final.

Tableau récapitulatif :

| Caractéristique | Impact sur le processus d'aluminisation | Avantage pour les superalliages |

|---|---|---|

| Vitesse de montée linéaire | Prévient la dilatation thermique inégale | Élimine les fissures de contrainte et le choc thermique |

| Équilibre thermique | Synchronise les températures du gaz et du substrat | Assure une diffusion uniforme et une consistance du revêtement |

| Régulation HTLA | Maintient un point de consigne précis de 1050°C | Garantit la phase unique critique $\beta$-NiAl |

| Contrôle du dépassement | Prévient les changements de niveau d'activité | Évite les défauts microstructuraux à phases mixtes |

Sécurisez votre précision à haute température avec KINTEK

Ne laissez pas le contrôle manuel ou les dépassements de température compromettre vos composants superalliages critiques. KINTEK fournit des solutions thermiques de pointe conçues pour les exigences rigoureuses de l'aluminisation.

Soutenus par une R&D experte et une fabrication de précision, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD. Que vous ayez besoin d'une unité de paillasse ou d'un four industriel de grande capacité, nos systèmes sont entièrement personnalisables pour répondre à vos besoins uniques de traitement HTLA, garantissant la microstructure $\beta$-NiAl parfaite à chaque fois.

Prêt à optimiser votre stratégie d'aluminisation ?

Contactez les experts KINTEK dès aujourd'hui pour trouver le four programmable idéal pour votre laboratoire ou votre ligne de production.

Guide Visuel

Références

- Effect of Ni-Based Superalloy on the Composition and Lifetime of Aluminide Coatings. DOI: 10.3390/ma18133138

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

Les gens demandent aussi

- Qu'est-ce que la technique du four à graphite ? Un guide pour l'analyse des métaux ultra-traces

- Quel est le rôle des agents réducteurs carbonés dans le traitement des scories de cuivre ? Maximisez la récupération des métaux grâce à des conseils d'experts

- Pourquoi les bains thermostatés de haute précision sont-ils nécessaires ? Débloquez l'étalonnage précis des capteurs à fibre optique

- Pourquoi le caoutchouc de silicone conducteur à haute teneur en phényle nécessite-t-il une vulcanisation secondaire ? Guide essentiel de stabilité

- Pourquoi le renforcement de la résistance du coke est-il essentiel ? Maximiser l'efficacité et la stabilité du haut fourneau

- Pourquoi un processus de fusion utilisant du métaborate de lithium est-il nécessaire pour l'analyse élémentaire du verre bioactif S53P4 ?

- Pourquoi un système de chauffage de substrat de haute précision est-il requis pour les films minces de BST ? Réussir la croissance cristalline

- Quel est le rôle d'une étuve de séchage sous vide dans le traitement des précurseurs de MOF ? Préserver l'intégrité pour la synthèse de Co-HCC